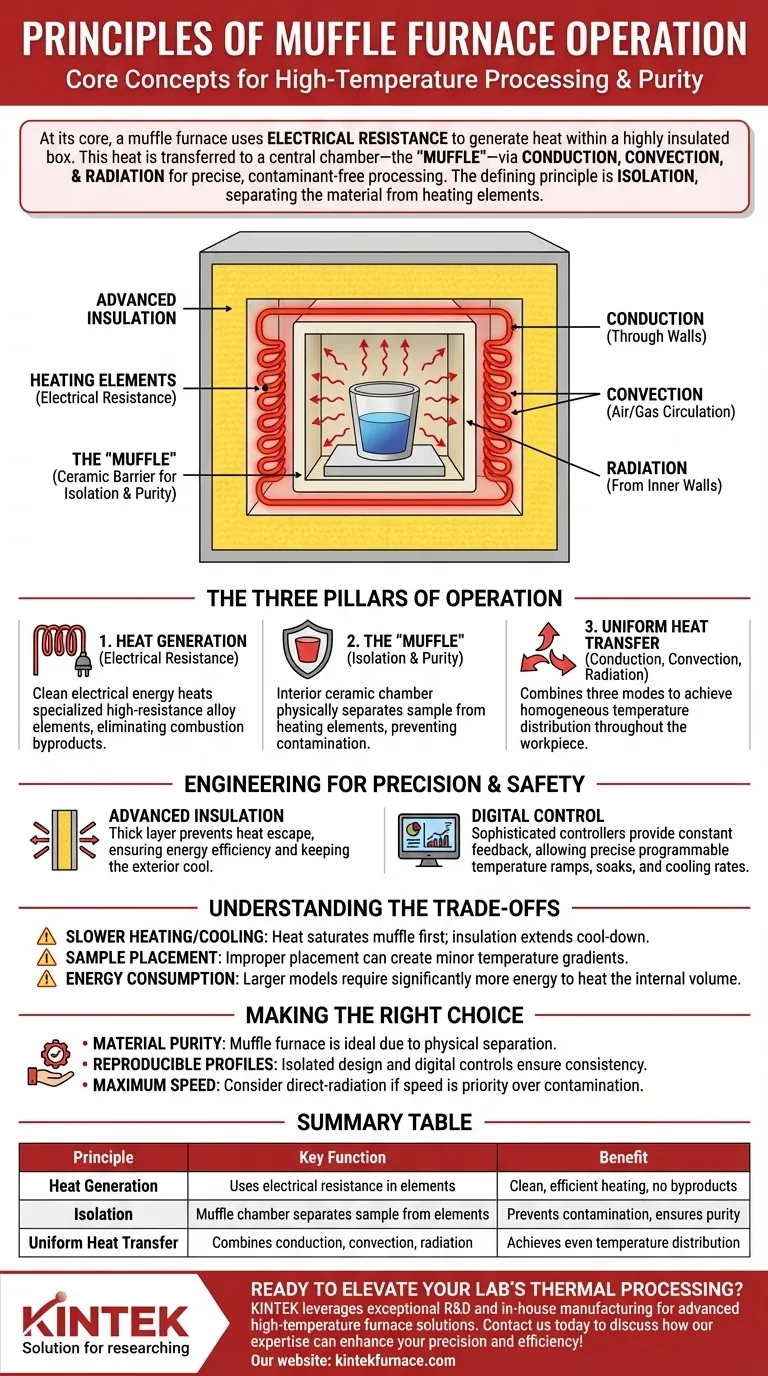

Fondamentalmente, un forno a muffola opera utilizzando la resistenza elettrica per generare calore all'interno di una scatola altamente isolata. Questo calore viene quindi trasferito a una camera centrale—la "muffola"—attraverso una combinazione di conduzione, convezione e irraggiamento, consentendo una lavorazione ad alta temperatura precisa in un ambiente controllato e privo di contaminanti.

Il principio distintivo di un forno a muffola non è solo la generazione di calore, ma l'isolamento. La "muffola" è una barriera fisica che separa il materiale riscaldato dagli elementi riscaldanti, garantendo uniformità della temperatura e prevenendo la contaminazione.

I Tre Pilastri del Funzionamento del Forno a Muffola

Per comprendere veramente come un forno a muffola ottiene i suoi risultati, dobbiamo esaminare i tre principi distinti che lavorano in concerto: generazione di calore, isolamento e trasferimento uniforme.

Principio 1: Generazione di Calore tramite Resistenza Elettrica

Il processo inizia con energia elettrica pulita. Elementi riscaldanti specializzati, spesso realizzati in ferro-cromo o leghe simili ad alta resistenza, sono posizionati attorno alla camera centrale.

Quando una corrente elettrica controllata passa attraverso questi elementi, la loro resistenza naturale fa sì che si scaldino intensamente. Questo metodo è altamente efficiente ed elimina i sottoprodotti della combustione, i fumi o le fiamme libere associate ai forni a combustibile.

Principio 2: La "Muffola" per l'Isolamento e la Purezza

La "muffola" è il cuore del forno e il suo elemento chiave di differenziazione. È una camera interna, tipicamente realizzata in ceramica ad alta temperatura, che contiene il pezzo da lavorare o il campione.

Questa camera funge da barriera cruciale. Essa protegge il campione dal contatto diretto con gli elementi riscaldanti, prevenendo che qualsiasi potenziale sfaldamento di materiale dagli elementi possa contaminare il campione. Questo isolamento è ciò che rende i forni a muffola essenziali per le applicazioni che richiedono elevata purezza.

Principio 3: Trasferimento Uniforme del Calore

Una volta generato il calore, questo deve essere consegnato al campione in modo uniforme. I forni a muffola utilizzano tre modalità di trasferimento del calore per raggiungere questo obiettivo.

- Conduzione: Il calore viaggia direttamente attraverso il materiale solido delle pareti della camera di muffola fino al contenitore del campione.

- Convezione: L'aria (o un'atmosfera gassosa controllata) all'interno della camera si riscalda, circola e trasferisce energia termica a tutte le superfici del campione.

- Irraggiamento: Le pareti interne calde della muffola irradiano energia termica verso l'interno, inondando il campione di calore da tutte le direzioni. Questo "irraggiamento del corpo nero" è fondamentale per ottenere una temperatura omogenea in tutto il pezzo da lavorare.

Ingegneria per Precisione e Sicurezza

I principi fondamentali sono supportati da caratteristiche ingegneristiche chiave che garantiscono un funzionamento affidabile e sicuro.

Il Ruolo dell'Isolamento Avanzato

Attorno agli elementi riscaldanti e alla muffola si trova uno spesso strato di isolamento ad alte prestazioni. Questo materiale è progettato per impedire la fuoriuscita di calore nell'ambiente di laboratorio.

Questo eccezionale contenimento termico garantisce l'efficienza energetica e mantiene l'esterno del forno freddo al tatto, una caratteristica di sicurezza fondamentale per gli operatori.

L'Importanza del Controllo Digitale

I forni a muffola moderni non sono semplici dispositivi "on/off". Sono integrati con sofisticati controllori digitali e termocoppie che forniscono un ciclo di feedback costante.

Questi controllori consentono all'utente di programmare rampe di temperatura precise, tempi di mantenimento (soak) e velocità di raffreddamento controllate. Ciò trasforma il forno da un semplice forno a uno strumento scientifico riproducibile, garantendo che i risultati possano essere ottenuti in modo coerente.

Comprendere i Compromessi

Sebbene potenti, il design di un forno a muffola introduce considerazioni specifiche che ogni utente dovrebbe comprendere.

Cicli di Riscaldamento e Raffreddamento Più Lenti

Poiché il calore deve prima saturare la camera di muffola prima di essere trasferito al campione, i tempi di riscaldamento possono essere più lenti rispetto ai forni a riscaldamento diretto. Allo stesso modo, il pesante isolamento fa sì che i periodi di raffreddamento siano naturalmente prolungati.

L'Impatto del Posizionamento del Campione

Sebbene progettato per l'uniformità, ottenere una perfetta omogeneità della temperatura dipende da un uso corretto. Un posizionamento errato di un campione, specialmente se troppo grande o a contatto con una parete, può creare gradienti di temperatura minori e influenzare i risultati.

Consumo Energetico per Modelli Più Grandi

L'energia richiesta per riscaldare il volume interno e la massa termica della muffola aumenta significativamente con le dimensioni della camera. Per le applicazioni industriali su larga scala, il costo operativo è un compromesso diretto rispetto alla capacità di lavorazione del forno.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dello strumento di lavorazione termica corretto dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la purezza del materiale e la prevenzione della contaminazione: Un forno a muffola è la scelta ideale grazie alla separazione fisica tra gli elementi riscaldanti e il tuo campione.

- Se il tuo obiettivo principale è ottenere profili termici altamente riproducibili: La combinazione di un design a muffola isolata e controlli digitali moderni rende questo forno un'opzione superiore.

- Se il tuo obiettivo principale è la massima velocità di riscaldamento per materiali robusti: Potrebbe essere necessario valutare il compromesso nei tempi di ciclo o considerare un forno a irraggiamento diretto se la contaminazione non è un problema.

Comprendere questi principi fondamentali ti permette di sfruttare il forno a muffola non solo come fonte di calore, ma come strumento di precisione per ottenere risultati affidabili e di alta qualità.

Tabella Riassuntiva:

| Principio | Funzione Chiave | Vantaggio |

|---|---|---|

| Generazione di Calore | Utilizza la resistenza elettrica negli elementi | Riscaldamento pulito ed efficiente senza sottoprodotti di combustione |

| Isolamento | La camera di muffola separa il campione dagli elementi | Previene la contaminazione e assicura la purezza |

| Trasferimento Uniforme del Calore | Combina conduzione, convezione, irraggiamento | Ottiene una distribuzione uniforme della temperatura per risultati affidabili |

Pronto ad elevare la lavorazione termica del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD—è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere di come la nostra esperienza può migliorare la tua precisione ed efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master