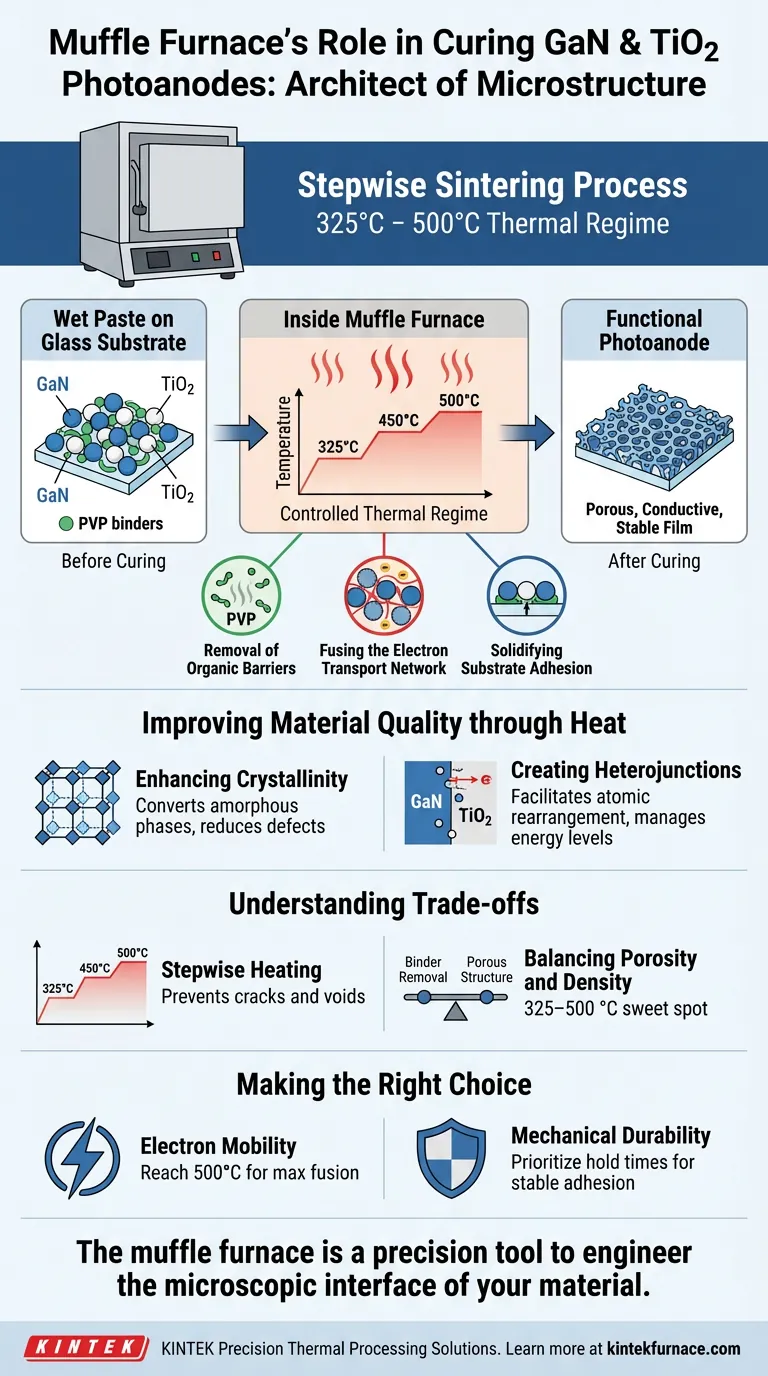

La muffola agisce come l'architetto della microstruttura dell'elettrodo, principalmente responsabile dell'esecuzione di un preciso processo di sinterizzazione a gradini. Sottopone la pasta composita di GaN e TiO2 a un regime termico controllato che va da 325 °C a 500 °C, necessario per convertire la miscela chimica grezza in un fotoanodo funzionale sul substrato di vetro.

La muffola trasforma una pasta umida in un film semiconduttore ad alte prestazioni bruciando gli isolanti organici e fondendo fisicamente le nanoparticelle. Questo processo crea la rete conduttiva continua richiesta per un efficiente trasporto elettronico.

Trasformare la Pasta in un Elettrodo Funzionale

Il processo di polimerizzazione non è semplicemente un'asciugatura; si tratta di alterare fondamentalmente la chimica e la fisica del film rivestito. La muffola facilita tre cambiamenti critici durante la sinterizzazione.

Rimozione delle Barriere Organiche

La pasta composita contiene solventi organici e leganti, in particolare Polivinilpirrolidone (PVP), che aiutano ad applicare la pasta ma inibiscono l'elettricità.

La muffola riscalda il materiale a temperature in cui questi organici si decompongono e vaporizzano. Questo processo di "pulizia" rimuove le barriere isolanti, assicurando che nulla separi le particelle semiconduttrici l'una dall'altra.

Fusione della Rete di Trasporto Elettronico

Una volta rimossi i leganti, le nanoparticelle rimanenti di Nitruro di Gallio (GaN) e Biossido di Titanio (TiO2) devono formare un'unità coesa.

L'alto calore (fino a 500 °C) fa sì che le nanoparticelle si fondano insieme, creando una rete porosa. Questa struttura interconnessa consente un'elevata efficienza di trasporto elettronico, garantendo che i portatori di carica generati dalla luce possano muoversi liberamente attraverso il film.

Solidificazione dell'Adesione al Substrato

Un fotoanodo è inutile se il materiale attivo si stacca dal vetro conduttivo.

L'energia termica fornita dalla muffola facilita una forte adesione fisica tra il film composito e il substrato di vetro. Ciò garantisce la stabilità meccanica del dispositivo e migliora il contatto elettrico all'interfaccia.

Migliorare la Qualità del Materiale tramite il Calore

Oltre alla meccanica di sinterizzazione primaria, l'ambiente termico della muffola migliora le proprietà intrinseche dei materiali.

Miglioramento della Cristallinità

Sebbene l'obiettivo principale sia la fusione, il trattamento termico migliora anche la struttura cristallina del TiO2.

Convertendo componenti amorfi o a bassa cristallinità in fasi stabili, la muffola riduce i difetti nel materiale. Un maggiore grado di cristallinità si traduce direttamente in una migliore stabilità e in una fotoattività superiore.

Creazione di Eterogiunzioni

L'interazione tra GaN e TiO2 si basa su un'interfaccia precisa per gestire i livelli energetici.

L'energia termica facilita il riarrangiamento atomico nei punti in cui i due materiali si incontrano. Ciò aiuta a costruire un'eterogiunzione funzionale, fondamentale per separare e dirigere le cariche elettriche generate dal fotoanodo.

Comprendere i Compromessi

L'Importanza del Riscaldamento a Gradini

Il processo deve essere a gradini, non istantaneo.

Aumentare la temperatura troppo rapidamente può intrappolare solventi evaporanti o gas organici all'interno del film, causando crepe o vuoti. Una rampa controllata (ad esempio, da 325 °C a 500 °C) consente il rilascio graduale dei sottoprodotti, preservando l'integrità strutturale della rete porosa.

Bilanciamento tra Porosità e Densità

La temperatura della muffola determina la morfologia finale del film.

Un calore insufficiente potrebbe lasciare leganti residui (bassa conducibilità), mentre un calore eccessivo potrebbe far collassare completamente la struttura porosa (riducendo l'area superficiale). L'intervallo specifico di 325–500 °C è il "punto ottimale" che bilancia la rimozione dei leganti con la conservazione dell'area superficiale porosa necessaria per le reazioni chimiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi fotoanodi di GaN/TiO2, devi allineare il tuo protocollo di muffola con le tue metriche di prestazione specifiche.

- Se la tua priorità assoluta è la Mobilità Elettronica: Assicurati che il tuo profilo raggiunga il limite superiore (500 °C) per garantire la completa rimozione dei leganti PVP e massimizzare la fusione delle nanoparticelle.

- Se la tua priorità assoluta è la Durabilità Meccanica: Dai priorità alla durata dei tempi di mantenimento durante la rampa a gradini per consentire al film di assestarsi e aderire al vetro senza shock termici.

Il successo dipende dall'uso della muffola non solo come riscaldatore, ma come strumento di precisione per ingegnerizzare l'interfaccia microscopica del tuo materiale.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Funzione Chiave e Impatto sul Materiale |

|---|---|---|

| Rimozione Organica | 325 °C - 450 °C | Decompone i leganti PVP e i solventi per rimuovere le barriere isolanti. |

| Fusione Nanoparticelle | Fino a 500 °C | Fonde le particelle di GaN e TiO2 in una rete porosa e conduttiva. |

| Adesione al Substrato | Calore Elevato Sostenuto | Garantisce stabilità meccanica e contatto elettrico con il substrato di vetro. |

| Ottimizzazione Cristallinità | 450 °C - 500 °C | Riduce i difetti e forma eterogiunzioni funzionali per la separazione delle cariche. |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

La lavorazione termica di precisione fa la differenza tra un film fallito e un semiconduttore ad alte prestazioni. KINTEK fornisce sistemi di muffole, tubi e vuoto leader del settore, progettati specificamente per la delicata sinterizzazione a gradini richiesta per i materiali compositi di GaN e TiO2.

Perché scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi offrono la stabilità termica necessaria per prevenire crepe e ottimizzare la porosità.

- Soluzioni Personalizzabili: Sia che tu abbia bisogno di una muffola standard o di sistemi CVD/Rotativi specializzati, adattiamo la nostra tecnologia alle esigenze uniche del tuo laboratorio.

- Prestazioni Mirate: Ottieni una mobilità elettronica e una durabilità meccanica superiori con le nostre interfacce avanzate di controllo della temperatura.

Pronto a perfezionare la tua produzione di fotoanodi? Contattaci oggi per trovare la tua soluzione di muffola perfetta!

Guida Visiva

Riferimenti

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali precauzioni si applicano quando si apre lo sportello del forno ad alte temperature? Garantire sicurezza e prevenire danni

- Qual è l'intervallo di temperatura di funzionamento dei forni a cassa? Da 1100°F a 3300°F per un trattamento termico di precisione

- Quale ruolo svolge una fornace a muffola nella sintesi per reazione allo stato solido di Dy4T1-xGa12? Ottenere Fasi di Lega Pure

- Che cos'è un forno da banco e quali sono i suoi tipi comuni? Scegli quello giusto per il tuo laboratorio

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- Quali sono le differenze nell'isolamento tra forni a muffola e forni da essiccazione? Approfondimenti chiave sulla progettazione per il tuo laboratorio

- Qual è il significato dei forni a muffola nella ricerca e sviluppo farmaceutico? Sblocca purezza e precisione nell'analisi dei farmaci

- A cosa serve un forno a muffola? Ottenere una lavorazione pura e ad alta temperatura