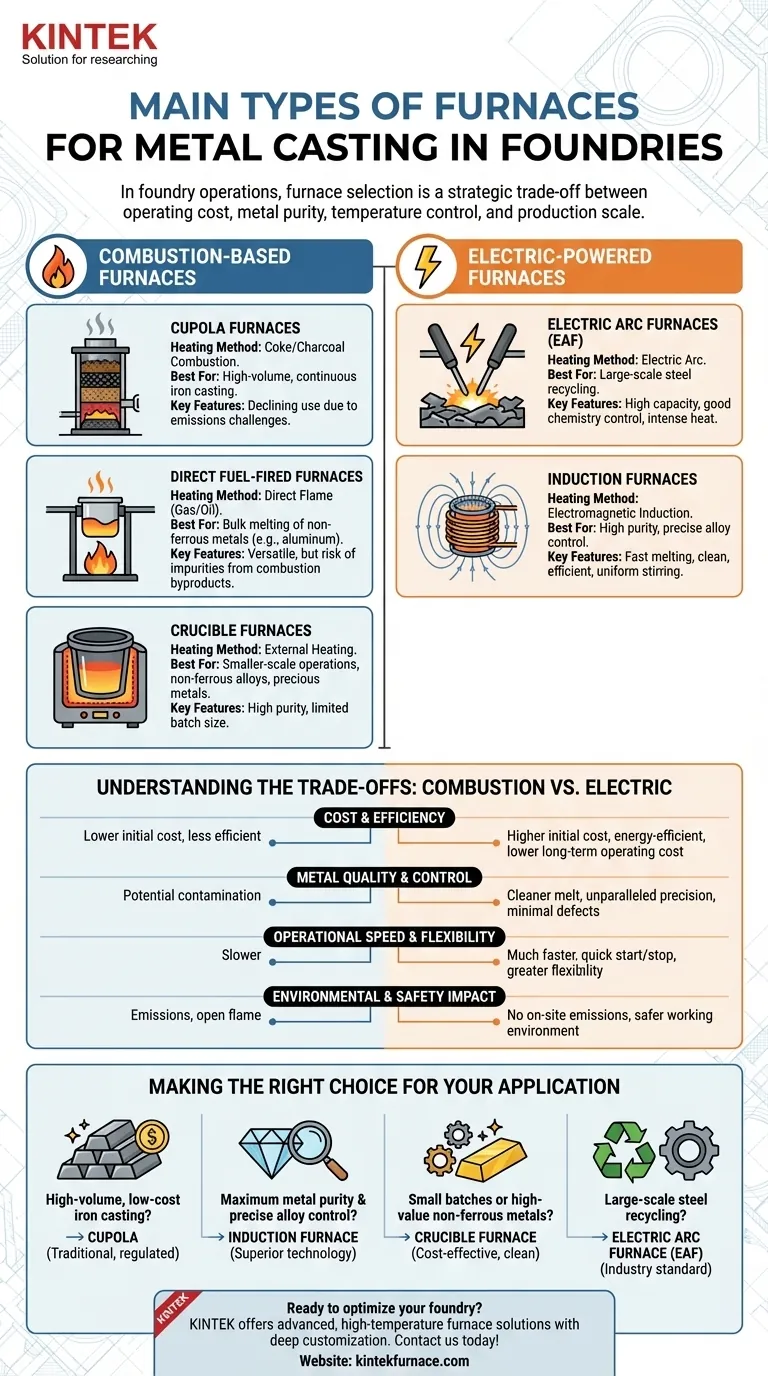

Nelle operazioni di fonderia, i tipi principali di forni utilizzati per la fusione dei metalli sono i cubilotti, i forni a combustibile diretto, i forni a crogiolo, i forni ad arco elettrico e i forni a induzione. Ognuna di queste tecnologie utilizza un metodo di riscaldamento diverso, dalla combustione diretta del combustibile all'induzione elettromagnetica avanzata, e viene selezionata in base al metallo specifico che si sta fondendo, al volume di produzione richiesto e alla qualità desiderata del prodotto finale.

La decisione centrale nella scelta di un forno da fonderia non riguarda la ricerca di un'unica opzione "migliore", ma l'abbinamento della tecnologia ai propri obiettivi operativi. La scelta è un compromesso strategico tra costi operativi, purezza del metallo, controllo della temperatura e scala di produzione.

Forni a Combustione

I forni a combustione rappresentano l'approccio tradizionale alla fusione dei metalli, basandosi sulla combustione di combustibile per generare calore. Sebbene spesso più semplici nella progettazione, presentano specifiche caratteristiche operative.

Forni a Cubilotto

I cubilotti sono forni alti e cilindrici che storicamente sono stati il cavallo di battaglia per la fusione del ferro. Funzionano bruciando coke e carbone vegetale, che sono stratificati con rottami di ferro e calcare.

Sono più adatti per la produzione continua di ghisa ad altissimo volume. Tuttavia, il loro utilizzo è diminuito a causa delle difficoltà nel controllare con precisione le emissioni e la chimica del metallo.

Forni a Combustibile Diretto

Questi forni riscaldano il metallo esponendolo direttamente a una fiamma generata dalla combustione di gas naturale, olio o propano. Sono spesso utilizzati per la fusione di massa di metalli non ferrosi come l'alluminio.

Sebbene versatili, il contatto diretto con i sottoprodotti della combustione può introdurre impurità nella carica fusa, influenzando potenzialmente le proprietà della lega finale.

Forni a Crogiolo

In un forno a crogiolo, il metallo è contenuto all'interno di un recipiente o crogiolo, che viene poi riscaldato esternamente. Ciò impedisce il contatto diretto tra il metallo e il combustibile riscaldante.

Questo metodo è ideale per operazioni su piccola scala, per la lavorazione di leghe non ferrose o per lavorare con metalli preziosi dove la purezza è fondamentale. La dimensione del lotto è limitata dalla dimensione del crogiolo.

Forni Alimentati Elettricamente

I forni elettrici offrono un'alternativa più moderna, controllabile e pulita rispetto alla combustione. Sfruttano l'energia elettrica per generare calore, fornendo vantaggi significativi in termini di qualità ed efficienza.

Forni ad Arco Elettrico (EAF)

Un EAF fonde il metallo generando un arco elettrico massiccio tra elettrodi di grafite e la carica metallica. L'intenso calore dell'arco, che può superare la temperatura della superficie del sole, fonde rapidamente i rottami di acciaio.

Questa tecnologia è la pietra angolare del moderno riciclo dell'acciaio, capace di fondere enormi quantità di materiale con un controllo chimico da buono a eccellente.

Forni a Induzione

I forni a induzione utilizzano l'induzione elettromagnetica per riscaldare e fondere il metallo senza alcun contatto diretto. Una corrente alternata viene fatta passare attraverso una bobina di rame, creando un potente campo magnetico.

Questo campo induce forti correnti parassite elettriche all'interno della carica metallica stessa, e la naturale resistenza del metallo a queste correnti genera un calore intenso e rapido dall'interno verso l'esterno. Questo processo crea anche un'azione di agitazione naturale, assicurando una temperatura e una composizione della lega altamente uniformi.

Comprendere i Compromessi: Combustione vs. Elettrico

La scelta tra un forno a combustione tradizionale e uno elettrico moderno implica il bilanciamento dei costi di capitale, dell'efficienza operativa e della qualità del prodotto finale.

Costo ed Efficienza

I forni a combustione possono avere un prezzo di acquisto iniziale inferiore. Tuttavia, i forni a induzione elettrica sono significativamente più efficienti dal punto di vista energetico, convertendo una percentuale maggiore di energia direttamente in calore utile. Ciò si traduce in costi operativi inferiori a lungo termine e in meno materiale sprecato.

Qualità e Controllo del Metallo

I forni elettrici forniscono una fusione molto più pulita poiché non ci sono sottoprodotti della combustione che possano contaminare il metallo. I forni a induzione offrono una precisione senza pari nel controllo della temperatura e della lega, il che è fondamentale per produrre fusioni ad alte prestazioni con difetti minimi.

Velocità Operativa e Flessibilità

I forni a induzione fondono il metallo molto più velocemente rispetto alla maggior parte dei metodi a combustione e possono essere avviati e fermati rapidamente, offrendo una maggiore flessibilità operativa. Ciò li rende adatti per le fonderie che trattano una varietà di metalli diversi o cicli di fusione.

Impatto Ambientale e di Sicurezza

I forni elettrici non producono emissioni in loco, contribuendo a un ambiente di lavoro più pulito e sicuro rispetto ai sistemi alimentati a combustibile. L'assenza di una grande fiamma libera nel riscaldamento a induzione migliora ulteriormente la sicurezza sul lavoro.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno dovrebbe essere guidata da una chiara comprensione del tuo obiettivo di produzione principale.

- Se la tua priorità principale è la fusione di ferro ad alto volume e basso costo: un cubilotto è la scelta tradizionale, sebbene sempre più regolamentata.

- Se la tua priorità principale è la massima purezza del metallo e un controllo preciso della lega: un forno a induzione è la tecnologia superiore.

- Se la tua priorità principale sono piccoli lotti o metalli non ferrosi di alto valore: un forno a crogiolo offre una soluzione pulita ed economicamente vantaggiosa.

- Se la tua priorità principale è il riciclo dell'acciaio su larga scala: un forno ad arco elettrico (EAF) è lo standard industriale.

In definitiva, il forno giusto è quello che meglio si allinea con i tuoi obiettivi di materiale, volume, qualità e costo.

Tabella Riassuntiva:

| Tipo di Forno | Metodo di Riscaldamento | Ideale Per | Caratteristiche Chiave |

|---|---|---|---|

| Cubilotto | Combustione di Coke/Carbone | Fusione di ferro ad alto volume | Produzione continua, uso in declino a causa delle emissioni |

| A Combustibile Diretto | Fiamma Diretta (Gas/Olio) | Metalli non ferrosi di massa | Versatile, rischio di impurità |

| A Crogiolo | Riscaldamento Esterno | Piccoli lotti, metalli preziosi | Alta purezza, limitato dal lotto |

| Ad Arco Elettrico | Arco Elettrico | Riciclo dell'acciaio | Alta capacità, buon controllo chimico |

| A Induzione | Induzione Elettromagnetica | Alta purezza, leghe precise | Fusione rapida, pulito, efficiente, agitazione uniforme |

Pronto a ottimizzare la tua fonderia con il forno giusto? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti — che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD — è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive uniche. Che tu sia concentrato sulla purezza del metallo, sull'efficienza dei costi o sulla scalabilità, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come i nostri forni possono migliorare le tue operazioni di fusione dei metalli!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%