La sintesi per combustione in soluzione offre un vantaggio distintivo sia in termini di efficienza produttiva che di prestazioni del materiale rispetto ai tradizionali metodi a fase solida. Utilizzando una miscela a livello atomico di nitrati metallici e combustibili per innescare una rapida reazione esotermica, questa tecnica supera i limiti di diffusione della lavorazione allo stato solido per produrre ossidi ad alta entropia con proprietà strutturali superiori.

Il vantaggio principale di questo metodo è la generazione simultanea di calore e gas. Questo doppio meccanismo guida la rapida cristallizzazione della fase spinello, ingegnerizzando al contempo una struttura nanometrica porosa che massimizza l'efficienza catalitica.

Trasformare l'efficienza produttiva

Cinetica di reazione rapida

I metodi tradizionali a fase solida spesso si basano su riscaldamento lento e lunghi tempi di permanenza per indurre cambiamenti di fase. Al contrario, la sintesi per combustione in soluzione utilizza una reazione redox rapida ed esotermica.

Questa reazione genera una significativa energia termica in situ. Questa fonte di calore interna è sufficiente a guidare la formazione immediata della complessa fase spinello (MnFeNiCoX)3O4 senza la necessità di un prolungato riscaldamento esterno.

Scalabilità e produttività

L'efficienza del processo di combustione si traduce direttamente nella scalabilità. Poiché la reazione è rapida e autosufficiente una volta avviata, offre una maggiore efficienza produttiva rispetto alle tecniche a fase solida.

Ciò rende il metodo particolarmente interessante per passare dalla sintesi su scala di laboratorio a volumi di produzione maggiori.

Ottimizzare la morfologia del catalizzatore

Omogeneità a livello atomico

Gli ossidi ad alta entropia richiedono la distribuzione uniforme di più elementi. La sintesi per combustione in soluzione inizia mescolando ossidanti nitrati metallici e combustibili (come l'urea) a livello atomico.

Ciò garantisce che gli elementi costitutivi siano perfettamente miscelati prima dell'inizio della reazione, portando a una composizione chimica costante nel prodotto finale.

Ingegnerizzazione della porosità tramite evoluzione di gas

Un sottoprodotto unico della reazione di combustione è il rilascio di grandi volumi di gas. Man mano che il materiale si forma, la fuoriuscita di questo gas crea un effetto di "lievitazione".

Il risultato è una struttura nanometrica sciolta e porosa. A differenza dei metodi a fase solida, che possono portare a blocchi densi e sinterizzati, la sintesi per combustione inibisce naturalmente l'agglomerazione.

Massimizzare i siti attivi

La struttura fisica di un catalizzatore determina le sue prestazioni. L'architettura porosa creata dall'evoluzione di gas aumenta significativamente l'area superficiale specifica del materiale.

Questa apertura strutturale migliora l'esposizione dei siti attivi catalitici. Più siti esposti significano una migliore interazione con i reagenti, migliorando direttamente le prestazioni catalitiche dell'ossido ad alta entropia.

Comprendere le dinamiche del processo

Affidamento su precursori specifici

Il processo è chimicamente specifico, richiedendo nitrati metallici come ossidanti e combustibili specifici come l'urea.

Questo requisito detta la catena di approvvigionamento, poiché non è possibile sostituirli semplicemente con gli ossidi o i carbonati spesso utilizzati nella sintesi allo stato solido.

Gestione dell'intensità esotermica

La reazione è descritta come rapida ed esotermica. Sebbene ciò fornisca l'energia per la formazione della fase, l'intensità di questo rilascio di calore è una variabile critica.

Il controllo del rapporto combustibile/ossidante è essenziale per gestire questo rilascio di energia e garantire che la morfologia porosa desiderata venga raggiunta senza un'eccessiva sinterizzazione.

Applicazione strategica per lo sviluppo di catalizzatori

Per determinare se la sintesi per combustione in soluzione è l'approccio giusto per il tuo progetto (MnFeNiCoX)3O4, considera i tuoi vincoli principali:

- Se la tua attenzione principale sono le prestazioni catalitiche: Questo metodo è superiore perché genera naturalmente la struttura nanometrica porosa richiesta per massimizzare l'esposizione dei siti attivi.

- Se la tua attenzione principale è la velocità di produzione: La natura rapida e autosufficiente della reazione offre una maggiore efficienza produttiva e scalabilità rispetto alla lenta diffusione a fase solida.

La sintesi per combustione in soluzione accoppia efficacemente la necessità di una produzione ad alta produttività con il requisito di una progettazione di materiali complessa e ad ampia superficie.

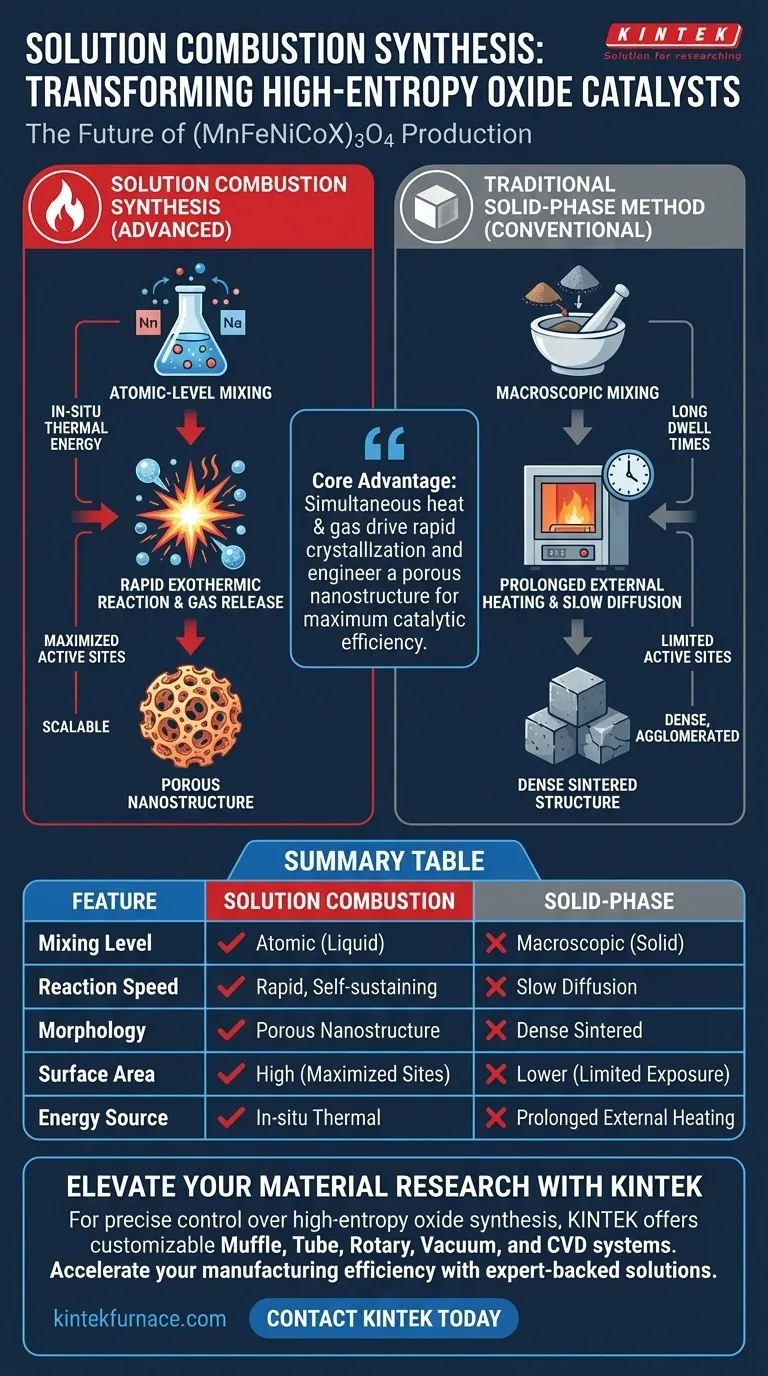

Tabella riassuntiva:

| Caratteristica | Sintesi per combustione in soluzione | Metodo tradizionale a fase solida |

|---|---|---|

| Livello di miscelazione | Omogeneità a livello atomico (liquido) | Miscelazione macroscopica (solido) |

| Velocità di reazione | Reazione esotermica rapida e autosufficiente | Diffusione lenta, lunghi tempi di permanenza |

| Morfologia | Struttura nanometrica sciolta e porosa | Densa, spesso sinterizzata/agglomerata |

| Area superficiale | Elevata (siti attivi massimizzati) | Inferiore (esposizione limitata) |

| Fonte di energia | Energia termica in situ da redox | Riscaldamento esterno prolungato |

Eleva la tua ricerca sui materiali con KINTEK

Il controllo preciso della sintesi di ossidi ad alta entropia richiede attrezzature in grado di gestire profili termici impegnativi e ambienti gassosi specifici. KINTEK fornisce soluzioni leader del settore per R&S e produzione, offrendo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per supportare processi innovativi come la sintesi per combustione in soluzione.

Sia che tu stia scalando la produzione di (MnFeNiCoX)3O4 o ingegnerizzando la prossima generazione di catalizzatori porosi, i nostri forni ad alta temperatura supportati da esperti offrono l'uniformità e l'affidabilità di cui il tuo laboratorio ha bisogno. Contatta KINTEK oggi stesso per discutere dei tuoi requisiti specifici per i forni e scopri come le nostre soluzioni su misura per alte temperature possono accelerare la tua efficienza produttiva.

Guida Visiva

Riferimenti

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il significato dell'uso di diversi formati di ampolle di lavoro in acciaio? Precisione vs. Efficienza nella ricerca di laboratorio

- Che tipo di forno è stato scelto per la ricottura dei materiali a base di silicio e quali erano i requisiti chiave? Scopri la soluzione ideale per un trattamento termico preciso

- Quali vantaggi offre un forno a vuoto? Stabilità chimica superiore e disidratazione efficiente

- Qual è il significato del processo di carbonizzazione in due fasi per EN-LCNF? Sblocca l'accumulo di energia ad alte prestazioni

- Come fa una valvola a spillo a controllare la qualità della superficie del foglio d'argento per la crescita del grafene? Prevenire i difetti con il controllo della pressione.

- Qual è la funzione di una criofornace da laboratorio durante gli esperimenti su Co3O2BO3? Controllo preciso della transizione di fase

- Quale ruolo svolge un forno a resistenza industriale nel riscaldamento di 42CrMo/Cr5? Garantire il successo della forgiatura con precisione.

- Qual è l'importanza dei restauri dentali? Ripristinare la funzione e prevenire il declino della salute orale