La funzione principale delle apparecchiature di carbonizzazione è sottoporre la biomassa grezza di torsolo di mais a un ambiente controllato ad alta temperatura per indurre la conversione termochimica. Nello specifico, questo macchinario mantiene una temperatura di circa 300°C all'interno di una camera priva di ossigeno o con ossigeno limitato per eseguire la pirolisi. Questo processo trasforma il materiale organico grezzo in polvere di carbone con un contenuto di carbonio fisso significativamente più elevato, fungendo da precursore superiore per i bricchetti di biomassa.

Concetto Chiave: Le apparecchiature di carbonizzazione sono la fase critica di "raffinazione" che trasforma i rifiuti agricoli di bassa qualità in combustibile di alta qualità, rimuovendo i volatili e concentrando il carbonio, garantendo così che la fonte di combustibile finale sia stabile e ad alta densità energetica.

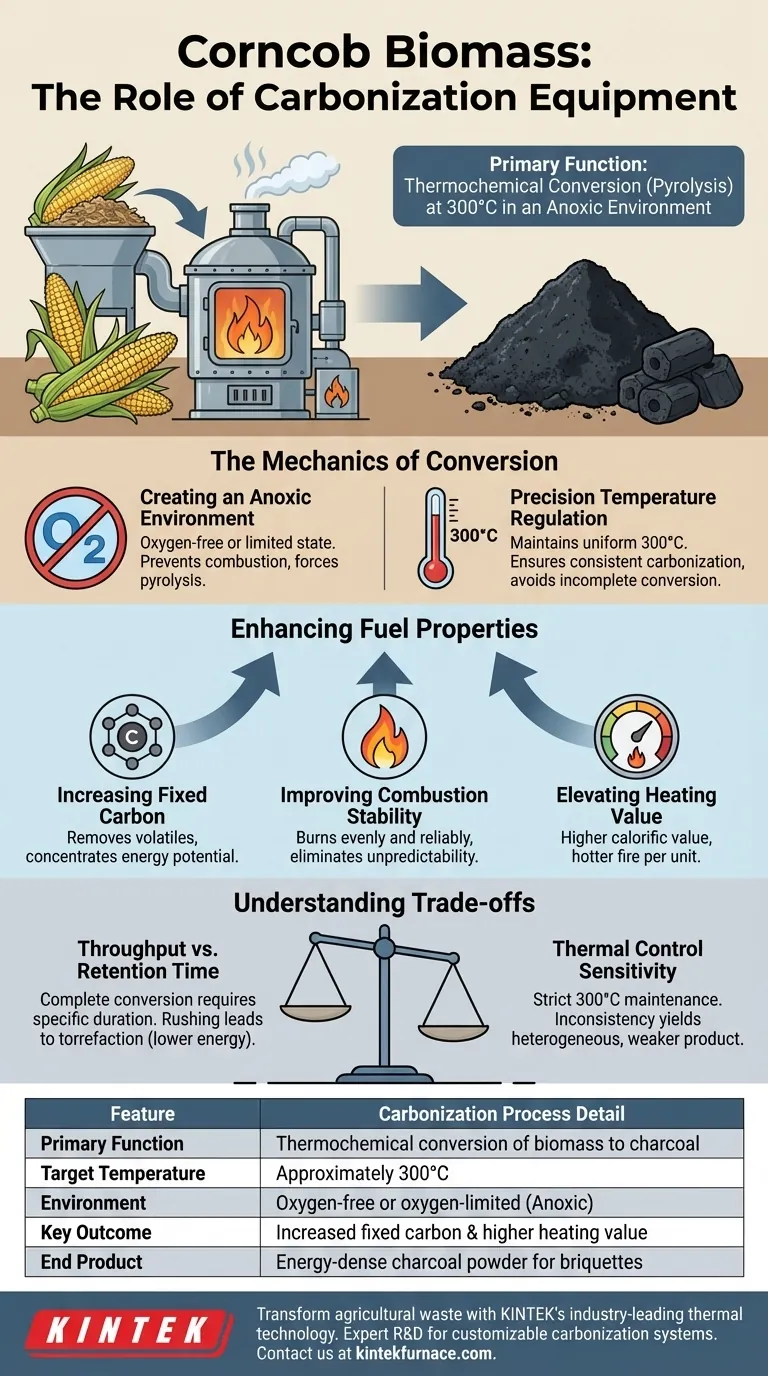

La Meccanica della Conversione

Per comprendere il valore di queste apparecchiature, è necessario guardare oltre il semplice riscaldamento e comprendere l'ambiente specifico che creano.

Creazione di un Ambiente Anossico

Il ruolo più vitale dell'apparecchiatura è il controllo atmosferico. Garantisce che il processo di riscaldamento avvenga in uno stato privo di ossigeno o con ossigeno limitato.

Se fosse presente ossigeno a queste temperature, i torsoli di mais semplicemente combustirebbero e si trasformerebbero in cenere. Escludendo l'ossigeno, le apparecchiature forzano la pirolisi, causando la decomposizione chimica del materiale senza bruciarlo.

Regolazione Precisa della Temperatura

Il riferimento specifica una temperatura target di circa 300°C. Le apparecchiature devono mantenere questa consistenza termica per garantire una carbonizzazione uniforme.

A questo specifico intervallo di temperatura, i componenti volatili del torsolo di mais vengono espulsi, lasciando la struttura del carbonio. Fluttuazioni al di sotto di questo intervallo comportano una conversione incompleta, mentre un calore eccessivo potrebbe degradare inutilmente la struttura del materiale.

Miglioramento delle Proprietà del Combustibile

L'obiettivo finale dell'uso di queste apparecchiature è alterare le proprietà fisiche e chimiche della biomassa per renderla un combustibile valido.

Aumento del Carbonio Fisso

I torsoli di mais grezzi hanno una densità energetica relativamente bassa. Le apparecchiature di carbonizzazione concentrano il potenziale energetico rimuovendo umidità e gas volatili.

Ciò si traduce in una polvere di carbone con un elevato contenuto di carbonio fisso. Questo "carbonio fisso" è il combustibile che fornisce calore sostenuto durante la combustione.

Miglioramento della Stabilità della Combustione

La biomassa grezza tende a bruciare in modo imprevedibile, producendo spesso fumo e calore fluttuante.

Convertendo prima il materiale in polvere di carbone, le apparecchiature garantiscono che i bricchetti di biomassa risultanti abbiano una stabilità di combustione migliorata. Ciò crea una fonte di combustibile che brucia in modo uniforme e affidabile.

Aumento del Valore Calorifico

Il processo migliora direttamente il valore calorifico del combustibile. L'output crea un fuoco più caldo per unità di peso rispetto ai rifiuti agricoli grezzi.

Comprensione dei Compromessi

Sebbene la carbonizzazione sia essenziale per un combustibile di alta qualità, introduce specifici vincoli operativi che devono essere gestiti.

Portata vs. Tempo di Ritenzione

Ottenere una conversione termochimica completa richiede che la biomassa rimanga nella zona a 300°C per un periodo di tempo specifico.

Spingere il materiale attraverso le apparecchiature per aumentare la velocità di produzione porterà a una "torrefazione" (arrostimento leggero) piuttosto che a una vera carbonizzazione, con conseguente prodotto a minor energia.

Sensibilità al Controllo Termico

Il processo è altamente sensibile al punto di riferimento di 300°C.

Se le apparecchiature non riescono a mantenere questa temperatura in modo uniforme, si produrrà un mix eterogeneo di torsoli grezzi e carbone. Questa inconsistenza indebolisce l'integrità strutturale e la qualità di combustione dei bricchetti finali.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso di apparecchiature di carbonizzazione determina il livello di qualità del tuo prodotto finale di biomassa.

- Se il tuo obiettivo principale è il Combustibile Industriale ad Alta Energia: Assicurati che le tue apparecchiature possano mantenere rigorosamente la soglia di 300°C per massimizzare il contenuto di carbonio fisso e il valore calorifico.

- Se il tuo obiettivo principale è la Consistenza della Produzione: Dai priorità alle apparecchiature con controlli atmosferici precisi per prevenire perdite di ossigeno, garantendo una combustione stabile nel prodotto finale.

La carbonizzazione non è solo una fase di riscaldamento; è l'aggiornamento chimico fondamentale che trasforma i rifiuti in una preziosa merce energetica.

Tabella Riassuntiva:

| Caratteristica | Dettaglio del Processo di Carbonizzazione |

|---|---|

| Funzione Principale | Conversione termochimica della biomassa in carbone |

| Temperatura Target | Circa 300°C |

| Ambiente | Privo di ossigeno o con ossigeno limitato (Anossico) |

| Risultato Chiave | Aumento del carbonio fisso e del valore calorifico più elevato |

| Prodotto Finale | Polvere di carbone ad alta densità energetica per bricchetti |

Trasforma i rifiuti agricoli in energia di alto valore con la tecnologia termica leader del settore di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le tue precise esigenze di carbonizzazione. Sia che tu stia ottimizzando la produzione di combustibili industriali o ricercando la conversione della biomassa, il nostro team fornisce la consistenza e il controllo termico di cui hai bisogno per avere successo. Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata di forno da laboratorio o di produzione.

Guida Visiva

Riferimenti

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le caratteristiche tecniche delle apparecchiature per deposizione fisica da vapore (PVD) per la perovskite? Precision Thin Films

- Perché è necessario un dispositivo specializzato per la simulazione della tostatura? Ottimizzare la qualità e la resistenza dei pellet di minerale di ferro

- Qual è il significato delle attrezzature per l'essiccazione industriale per le polveri metalliche? Padroneggia il post-processing e il controllo qualità

- Perché viene utilizzato un recipiente di riscaldamento sigillato con un processo di riscaldamento a gradini per infiltrare lo zolfo? Massimizzare le prestazioni della batteria Li-S

- Qual è lo scopo dell'utilizzo di un forno da laboratorio durante la preparazione della cenere di bagassa di canna da zucchero? Ottimizzare il pretrattamento del materiale

- Perché un forno a convezione forzata è necessario nel flusso di lavoro di preparazione delle polveri? Ottimizza i tuoi materiali termoelettrici

- Quali funzioni svolge l'ammoniaca (NH3) oltre ad agire come fonte di azoto? Sblocca l'ingegneria avanzata delle superfici

- Perché è necessario un forno di essiccazione sottovuoto da laboratorio per le nanopolveri di perovskite? Salvaguardare la nanostruttura e la purezza