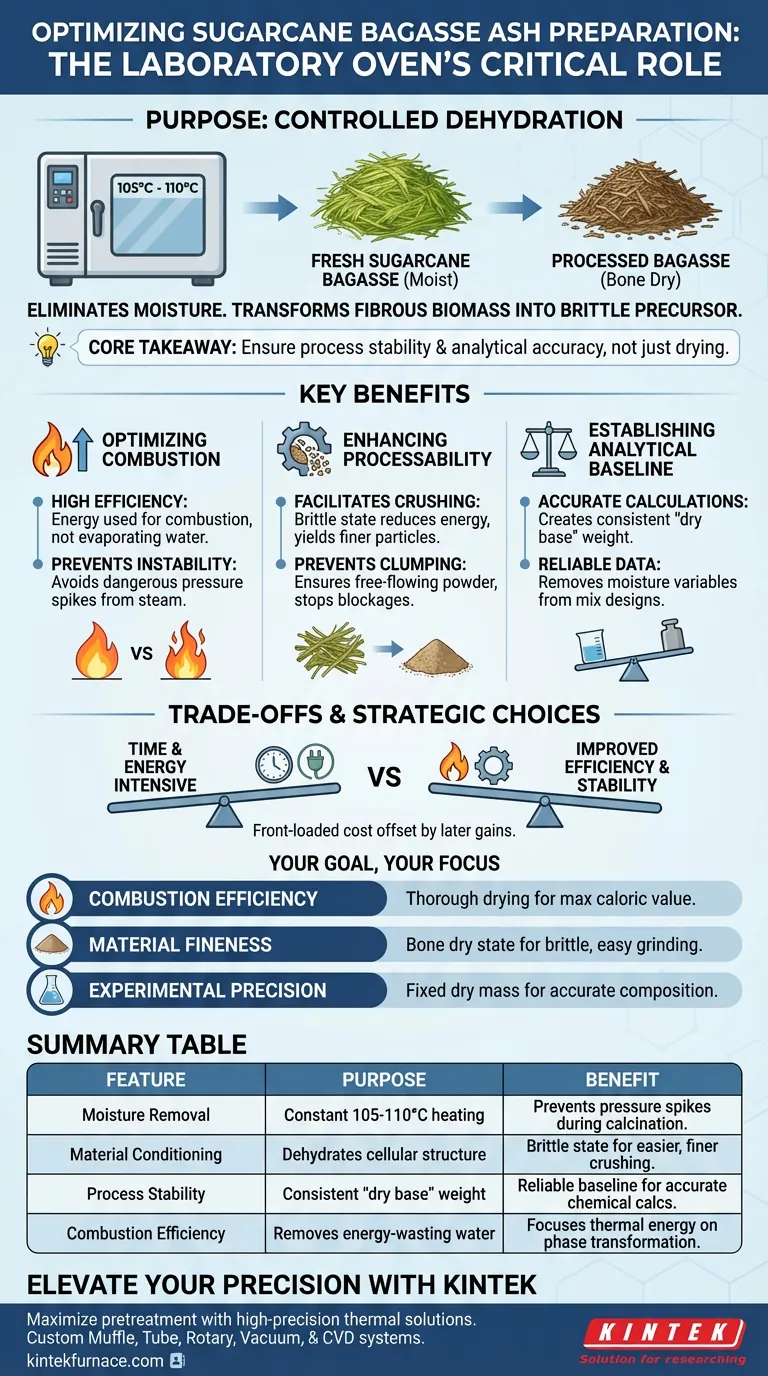

Lo scopo principale di un forno da laboratorio in questo contesto è fornire un ambiente controllato a temperatura costante, tipicamente tra 105°C e 110°C, per eliminare completamente l'umidità dalla bagassa fresca di canna da zucchero. Questo passaggio di disidratazione è un prerequisito per l'elaborazione a valle, garantendo che la biomassa sia preparata fisicamente e chimicamente per la combustione ad alta temperatura e lo schiacciamento meccanico.

Concetto chiave Utilizza il forno da laboratorio non solo per asciugare il materiale, ma per alterarne fondamentalmente lo stato fisico. Rimuovendo l'acqua libera e adsorbita, trasformi la biomassa fibrosa in un precursore fragile e combustibile, garantendo stabilità del processo e accuratezza analitica nelle fasi successive.

Ottimizzazione della combustione e della stabilità termica

La funzione più critica del forno è preparare il materiale per l'intenso calore della calcinazione o carbonizzazione.

Garantire un'elevata efficienza di combustione

La biomassa umida richiede molta energia per bruciare.

Rimuovendo preventivamente l'umidità, ti assicuri che l'energia applicata durante le fasi ad alta temperatura venga utilizzata per la combustione e la trasformazione di fase, anziché essere sprecata nell'evaporazione dell'acqua.

Ciò migliora l'efficienza complessiva del ciclo termico.

Prevenire l'instabilità del processo

La rapida evaporazione durante l'elaborazione ad alta temperatura può essere pericolosa o dirompente.

Se la bagassa trattiene umidità entrando in una fase di pre-carbonizzazione, l'acqua si trasforma istantaneamente in vapore, causando fluttuazioni di pressione.

L'essiccazione in forno rimuove l'acqua libera e adsorbita delicatamente, prevenendo questi picchi e mantenendo l'integrità della combustione.

Miglioramento della processabilità del materiale

La bagassa fresca di canna da zucchero è naturalmente fibrosa e resistente, il che presenta sfide per l'elaborazione meccanica. Il forno funge da strumento di condizionamento per modificare queste caratteristiche fisiche.

Facilitare il processo di frantumazione

Per produrre cenere, la bagassa deve spesso essere macinata in polvere.

L'essiccazione disidrata la struttura cellulare della bagassa, trasformandola da un materiale duro e fibroso in un solido fragile.

Questa fragilità riduce significativamente l'energia meccanica necessaria per frantumare il materiale e si traduce in una dimensione delle particelle più fine e uniforme.

Prevenire l'agglomerazione delle particelle

L'umidità agisce come agente legante per le polveri.

Se la bagassa non viene essiccata a fondo, la polvere risultante potrebbe agglomerarsi o aggregarsi durante la macinazione.

Un ciclo di essiccazione dedicato garantisce che il materiale rimanga scorrevole, prevenendo blocchi nelle apparecchiature di macinazione.

Stabilire una base analitica affidabile

Oltre all'elaborazione fisica, il forno da laboratorio garantisce la validità dei tuoi dati scientifici.

Consentire calcoli chimici accurati

Il contenuto di umidità nella biomassa fresca fluttua in base allo stoccaggio e all'umidità.

L'essiccazione crea un peso costante di "base secca".

Ciò garantisce che i calcoli per l'impregnazione di reagenti chimici o la progettazione di miscele si basino sulla massa effettiva della bagassa, non sul peso variabile dell'acqua che contiene.

Comprendere i compromessi

Sebbene essenziale, la fase di essiccazione introduce vincoli specifici che devono essere gestiti.

Intensità temporale vs. Produttività

I protocolli standard richiedono spesso tempi di essiccazione fino a 24 ore per garantire la completa rimozione dell'umidità.

Ciò crea un collo di bottiglia nella linea di produzione; affrettare questo passaggio comporta un'essiccazione incompleta, che compromette tutte le fasi successive.

Consumo energetico

Mantenere una temperatura costante (ad esempio, 105°C) per periodi prolungati consuma una notevole energia elettrica.

Tuttavia, questo costo energetico "anticipato" è generalmente compensato dalla maggiore efficienza e stabilità dei successivi processi di combustione ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

Il ruolo del forno da laboratorio cambia leggermente a seconda delle tue metriche di successo specifiche.

- Se il tuo obiettivo principale è l'efficienza di combustione: Dai priorità a un'essiccazione completa per garantire il massimo valore calorico e ridurre al minimo la perdita di calore durante la calcinazione.

- Se il tuo obiettivo principale è la finezza del materiale: Assicurati che la bagassa raggiunga uno stato "completamente secco" per massimizzare la fragilità per una macinazione più facile e fine.

- Se il tuo obiettivo principale è la precisione sperimentale: Utilizza il forno per stabilire una massa secca fissa, eliminando le variabili di umidità dai tuoi calcoli di composizione chimica.

Una fase di essiccazione rigorosamente controllata è la base invisibile della produzione di cenere di bagassa di canna da zucchero di alta qualità.

Tabella riassuntiva:

| Caratteristica | Scopo nel pretrattamento | Beneficio per la preparazione della cenere |

|---|---|---|

| Rimozione dell'umidità | Riscaldamento costante a 105°C-110°C | Elimina l'acqua per prevenire picchi di pressione durante la calcinazione. |

| Condizionamento del materiale | Disidrata le strutture cellulari fibrose | Trasforma la biomassa in uno stato fragile per una frantumazione più facile e fine. |

| Stabilità del processo | Garantisce un peso costante di "base secca" | Fornisce una base affidabile per calcoli chimici accurati. |

| Efficienza di combustione | Rimuove l'acqua che spreca energia | Concentra l'energia termica sulla combustione e sulla trasformazione di fase. |

Migliora la precisione della tua lavorazione della biomassa

Massimizza l'efficienza del tuo pretrattamento di laboratorio con le soluzioni termiche ad alta precisione di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi avanzati Muffola, Tubo, Rotativo, Sottovuoto e CVD, insieme a forni speciali per laboratori ad alta temperatura, tutti completamente personalizzabili per soddisfare le esigenze uniche di disidratazione e calcinazione della tua ricerca.

Sia che tu stia preparando cenere di bagassa di canna da zucchero o sviluppando materiali avanzati, le nostre apparecchiature garantiscono la stabilità termica e l'accuratezza analitica richieste dal tuo progetto. Contatta KINTEK oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Partial Replacement of Cement with Bagasse Ash in Concrete. DOI: 10.55041/ijsrem44544

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo fondamentale di un forno Bridgman nella produzione di superleghe a cristallo singolo? Padronanza dei gradienti termici

- Perché la purezza dei precursori di ossido è fondamentale per il CuO drogato con ZnO? Garantire elevate prestazioni fotocatalitiche

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sottovuoto per MnMgPO4@C3N4? Preservare l'integrità del fotocatalizzatore

- Qual è lo scopo di mescolare polveri di alluminio e ferro in un preciso rapporto atomico? Ottimizzare le fasi della lega Al-Fe

- Perché viene utilizzato un pressa isostatica a freddo (CIP) per i campioni LLTO? Raggiungere il 98% di densità relativa nelle ceramiche

- Perché il Quench ad Acqua è Fondamentale per le Fasi Metastabili nel Titanio? Sblocca la Resistenza delle Leghe ad Alte Prestazioni

- Quali sono i principali tipi di forni per sinterizzazione? Trova la soluzione perfetta per i tuoi materiali

- Perché l'attrezzatura di analisi termica deve supportare velocità di riscaldamento multiple? Chiave per studi cinetici su 5AT e NaIO4