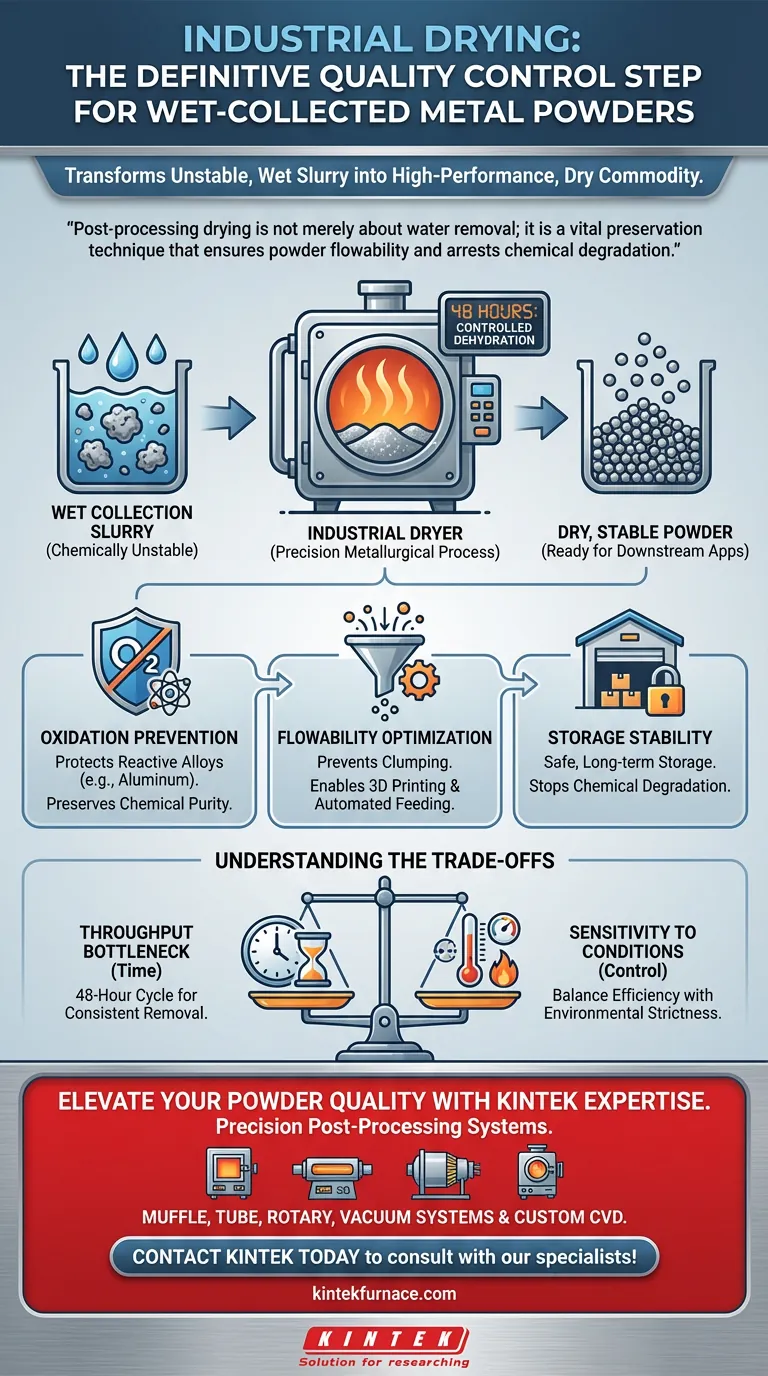

Le attrezzature per l'essiccazione industriale fungono da fase definitiva di controllo qualità per le polveri metalliche prodotte tramite metodi di raccolta a umido. Poiché queste polveri vengono raccolte in serbatoi d'acqua, le particelle trattengono una notevole quantità di umidità superficiale che le rende chimicamente instabili e meccanicamente inutilizzabili. Gli essiccatori industriali eseguono un processo di disidratazione controllata, che spesso si estende fino a 48 ore, per stabilizzare il materiale e prepararlo per le applicazioni a valle.

L'essiccazione post-processing non riguarda semplicemente la rimozione dell'acqua; è una tecnica di conservazione vitale che garantisce la fluidità della polvere e arresta il degrado chimico. Senza questa disidratazione controllata, i metalli reattivi come le leghe di alluminio si ossideranno, compromettendo l'integrità del materiale prima che possa essere utilizzato.

Il Ruolo Critico della Disidratazione

Gestione dell'Umidità Superficiale

Quando le polveri metalliche vengono raccolte dai serbatoi d'acqua, l'umidità aderisce saldamente alla superficie delle particelle. Le attrezzature per l'essiccazione industriale sono progettate per rimuovere sistematicamente questa umidità superficiale. Ciò trasforma il materiale grezzo e umido in una merce secca e stabile.

La Necessità di Cicli Prolungati

L'essiccazione efficace raramente è istantanea. Il processo spesso richiede una disidratazione controllata per periodi prolungati, come 48 ore. Questa durata garantisce che l'umidità venga evaporata in modo completo e uniforme in tutto il materiale sfuso, piuttosto che asciugare solo gli strati esterni.

Prevenzione del Degrado del Materiale

Mitigazione dei Rischi di Ossidazione

L'acqua è un catalizzatore per la corrosione, in particolare per le particelle metalliche fini con elevate aree superficiali. Se l'umidità non viene rimossa prontamente e completamente, la polvere metallica rischia un'immediata ossidazione. Questa reazione chimica altera le proprietà della polvere, rendendola spesso inadatta per applicazioni ad alte prestazioni.

Protezione delle Leghe Reattive

La posta in gioco è più alta quando si lavora con polveri metalliche reattive, come le leghe di alluminio. Questi materiali si degradano rapidamente in presenza di acqua. L'essiccazione specializzata protegge la purezza chimica di queste leghe, garantendo che mantengano le loro proprietà meccaniche specificate per l'uso finale.

Garanzia di Processabilità

Garanzia di Fluidità

L'umidità fa aderire tra loro le particelle metalliche, portando all'agglomerazione. Un'essiccazione completa rompe questi legami per garantire la fluidità. La polvere scorrevole è un requisito rigoroso per la manipolazione, il trasporto e l'alimentazione in attrezzature di produzione come stampanti 3D o presse.

Stabilizzazione per lo Stoccaggio

La polvere umida o bagnata non può essere conservata in sicurezza. Rimuovendo l'acqua in eccesso, le attrezzature di essiccazione stabilizzano la polvere per lo stoccaggio a lungo termine. Ciò previene il degrado durante il divario di tempo tra la produzione e l'uso finale.

Comprensione dei Compromessi

Il Collo di Bottiglia del Throughput

Il principale compromesso di questo processo è il tempo. Un ciclo di essiccazione di 48 ore rappresenta una pausa significativa nel throughput di produzione. I produttori devono tenere conto di questa latenza nella pianificazione della loro catena di approvvigionamento per prevenire colli di bottiglia.

Sensibilità alle Condizioni

L'essiccazione è un processo "controllato", non solo l'applicazione di calore elevato. L'applicazione di calore eccessivo per accelerare il processo può alterare la microstruttura del metallo o indurre ossidazione. Pertanto, l'attrezzatura deve bilanciare l'efficienza con rigorosi controlli ambientali per preservare l'integrità delle particelle.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua polvere metallica, allinea la tua strategia di essiccazione con i requisiti del tuo materiale.

- Se il tuo obiettivo principale è l'integrità del materiale: Dai priorità alla durata completa del ciclo di essiccazione per prevenire l'ossidazione, in particolare quando si maneggiano materiali reattivi come le leghe di alluminio.

- Se il tuo obiettivo principale è l'efficienza di manipolazione: Assicurati che l'attrezzatura raggiunga la rimozione completa dell'umidità superficiale per garantire la fluidità richiesta per i sistemi di alimentazione automatizzati.

Trattando la fase di essiccazione come un processo metallurgico di precisione piuttosto che una semplice utilità, assicuri il valore commerciale e le prestazioni della tua polvere metallica.

Tabella Riassuntiva:

| Beneficio Chiave | Descrizione | Impatto sulla Qualità |

|---|---|---|

| Rimozione Umidità Superficiale | Elimina l'acqua dalla sospensione raccolta a umido | Stabilizza il materiale grezzo per la lavorazione |

| Prevenzione Ossidazione | Protegge leghe reattive (es. Alluminio) | Preserva purezza chimica e integrità |

| Ottimizzazione Fluidità | Previene agglomerazione e adesione delle particelle | Consente alimentazione automatizzata e stampa 3D |

| Disidratazione Prolungata | Cicli controllati (fino a 48 ore) | Garantisce rimozione profonda e uniforme dell'umidità |

| Stabilità di Stoccaggio | Rimuove catalizzatori per la corrosione | Facilita stoccaggio sicuro e a lungo termine del materiale |

Migliora la Qualità della Tua Polvere con l'Esperienza KINTEK

Non lasciare che l'umidità comprometta l'integrità del tuo materiale. In KINTEK, comprendiamo che un post-processing di precisione fa la differenza tra una lega ad alte prestazioni e materiale sprecato. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary e Vacuum ad alta temperatura specificamente progettati per la delicata stabilizzazione di polveri metalliche reattive. Sia che tu abbia bisogno di una configurazione standard o di un sistema CVD personalizzabile per esigenze di produzione uniche, le nostre soluzioni di laboratorio garantiscono che le tue polveri raggiungano la massima fluidità e zero ossidazione.

Pronto a ottimizzare il tuo ciclo di essiccazione? Contatta KINTEK oggi stesso per consultare i nostri specialisti!

Guida Visiva

Riferimenti

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono i vantaggi strutturali dei forni specializzati per la crescita di cristalli CZT? Ottenere cristalli singoli di elevata purezza

- Quali sono le funzioni di un forno essiccatore industriale installato verticalmente sotto un trituratore? Riciclo efficiente delle LIB

- Perché è necessario un incubatore per il VP-FSCM? Controlli di stagionatura master per risultati superiori di solidificazione del suolo

- Qual è il ruolo del rivestimento refrattario nel controllo della dispersione di calore? Massimizzare l'efficienza e la sicurezza nei forni ad alta temperatura

- Come le fiale con tappo di quarzo facilitano la pirolisi del carbonio di chitosano magnetico? Padronanza delle atmosfere riducenti localizzate

- Perché vengono consigliati evaporatori rotanti o forni industriali per la manipolazione di sospensioni di carburo di boro contenenti solventi?

- Qual è la funzione della funzione di raffreddamento lento in un forno per Li2.7Sc0.1Sb? Ottieni la qualità del cristallo singolo

- Perché la stabilizzazione termica a 500°C è necessaria per i supporti di titania? Garantire la stabilità e le prestazioni del catalizzatore