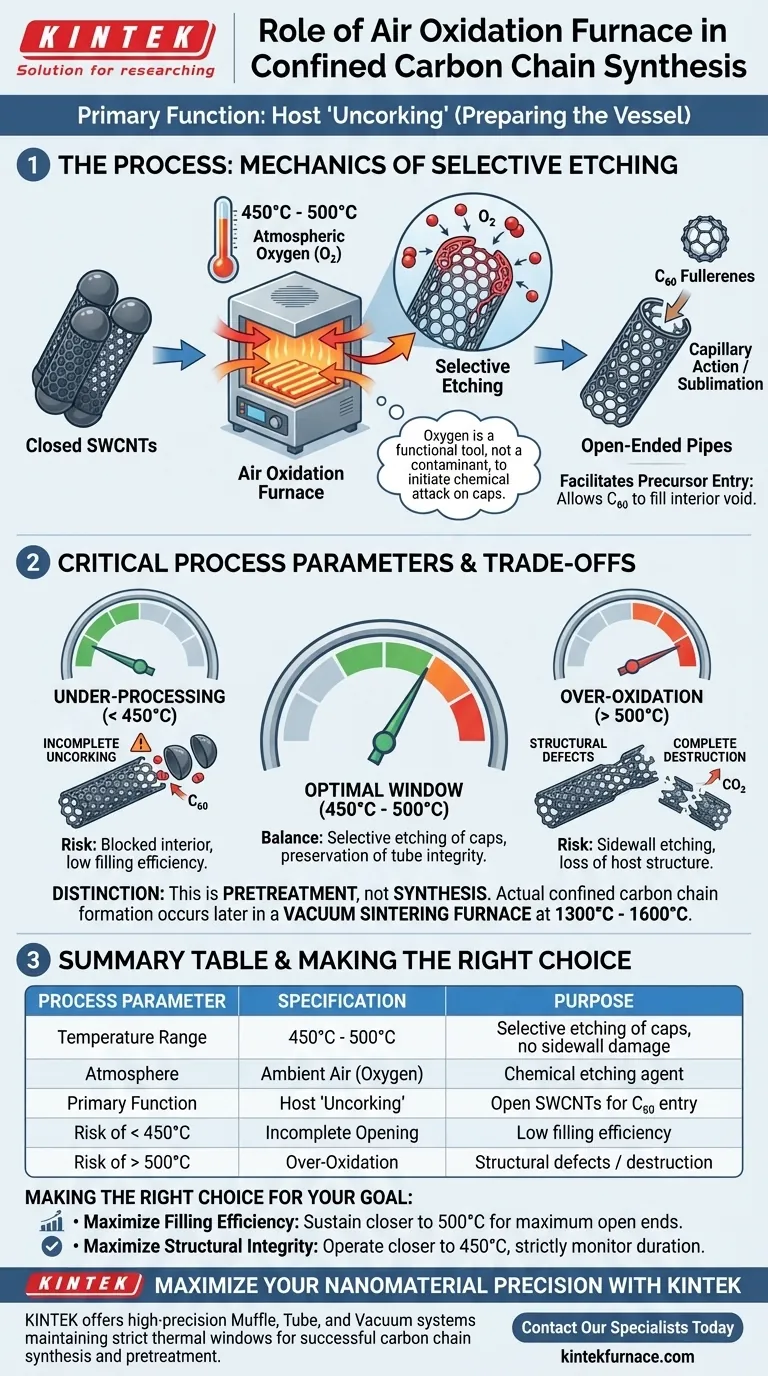

La funzione principale di un forno a ossidazione ad aria nel pretrattamento di sintesi delle catene di carbonio confinate è quella di aprire meccanicamente la struttura ospite. Riscaldando i nanotubi di carbonio a parete singola (SWCNT) a un intervallo di temperatura specifico da 450°C a 500°C, il forno utilizza l'ossigeno atmosferico per incidere selettivamente i tappi chiusi alle estremità dei tubi. Questo processo di "stappatura" è il prerequisito fondamentale per l'incapsulamento delle molecole precursore.

Concetto chiave Un forno a ossidazione ad aria non sintetizza le catene di carbonio; prepara il recipiente. Il suo unico scopo in questa fase è la rimozione controllata dei tappi terminali dei nanotubi per consentire ai materiali precursori, come i fullereni C60, di accedere e riempire lo spazio vuoto interno.

La meccanica dell'incisione selettiva

Apertura della struttura ospite

I nanotubi di carbonio a parete singola vengono sintetizzati naturalmente come cilindri chiusi. Per utilizzarli come contenitori per catene di carbonio confinate, è necessario prima creare un'apertura fisica.

Il forno a ossidazione ad aria sfrutta la reattività chimica dei tappi dei nanotubi. Poiché gli atomi di carbonio alle estremità curve (tappi) sono sottoposti a una maggiore sollecitazione rispetto a quelli lungo le pareti laterali dritte, sono più suscettibili all'ossidazione.

Il ruolo dell'ossigeno

In questa specifica fase di pretrattamento, l'ossigeno è uno strumento funzionale, non un contaminante. Il forno introduce aria nei nanotubi riscaldati per avviare un attacco chimico sulla struttura del carbonio.

Questa reazione brucia efficacemente i tappi, convertendo i tubi chiusi in tubi aperti pronti per essere riempiti.

Facilitare l'ingresso del precursore

Una volta rimossi i tappi, il canale interno del nanotubo diventa accessibile.

Ciò consente alle molecole precursori, in particolare ai fullereni C60, di entrare nel nanotubo tramite azione capillare o sublimazione. Senza questo passaggio di ossidazione, i precursori rimarrebbero all'esterno, rendendo impossibile la sintesi di catene confinate.

Parametri critici del processo

La finestra di temperatura

Il successo di questo pretrattamento dipende interamente dalla precisione termica. Il riferimento principale identifica la finestra operativa come 450°C - 500°C.

Questo intervallo è specifico per la stabilità ossidativa dei nanotubi di carbonio a parete singola. Fornisce energia sufficiente per guidare la reazione di incisione sui tappi senza distruggere la struttura tubolare.

Distinguere il pretrattamento dalla sintesi

È fondamentale distinguere questo passaggio di ossidazione ad aria dalla sintesi effettiva ad alta temperatura che segue.

Mentre il forno ad aria opera a temperature moderate (fino a 500°C) per aprire i tubi, la formazione effettiva e la riorganizzazione strutturale delle catene di carbonio confinate avvengono in seguito. Questo passaggio successivo richiede tipicamente un forno di sinterizzazione sotto vuoto operante tra 1300°C e 1600°C per guidare la conversione dei precursori.

Comprendere i compromessi

Il rischio di sovra-ossidazione

Il rischio più significativo quando si utilizza un forno a ossidazione ad aria è il superamento del limite superiore di 500°C.

Se la temperatura è troppo alta, l'ossigeno cesserà di essere selettivo. Inizierà a incidere le pareti laterali dei nanotubi, creando difetti o bruciando completamente i nanotubi in anidride carbonica.

La conseguenza di un sottoprocesso

Al contrario, operare al di sotto dei 450°C può comportare una stappatura incompleta.

Se i tappi non vengono rimossi completamente, l'efficienza di riempimento diminuisce drasticamente perché i precursori sono fisicamente bloccati dall'entrare nello spazio di confinamento.

Fare la scelta giusta per il tuo obiettivo

Per garantire la sintesi di successo delle catene di carbonio confinate, devi considerare il forno a ossidazione ad aria come uno strumento di preparazione di precisione piuttosto che un reattore.

- Se il tuo obiettivo principale è massimizzare l'efficienza di riempimento: Assicurati che il tuo forno mantenga una temperatura più vicina al limite di 500°C per garantire che il numero massimo di estremità di nanotubi sia aperto.

- Se il tuo obiettivo principale è l'integrità strutturale: Opera più vicino a 450°C e monitora rigorosamente la durata per prevenire danni alle pareti laterali, garantendo che i tubi ospiti rimangano robusti per la successiva fase di sinterizzazione ad alta temperatura.

Il forno a ossidazione ad aria bilancia la distruzione del tappo con la conservazione del tubo, creando il gateway per la sintesi avanzata del carbonio.

Tabella riassuntiva:

| Parametro di processo | Specifiche | Scopo nella sintesi |

|---|---|---|

| Intervallo di temperatura | 450°C - 500°C | Incisione selettiva dei tappi dei nanotubi senza danneggiare le pareti laterali |

| Atmosfera | Aria ambiente (ossigeno) | Agisce come agente di incisione chimica per la struttura del carbonio |

| Funzione principale | "Stappatura" dell'ospite | Apertura degli SWCNT chiusi per consentire l'ingresso dei fullereni C60 |

| Rischio di < 450°C | Apertura incompleta | Cavità interne bloccate che portano a una bassa efficienza di riempimento |

| Rischio di > 500°C | Sovra-ossidazione | Difetti strutturali o distruzione completa dei nanotubi |

Massimizza la precisione dei tuoi nanomateriali con KINTEK

La sintesi di successo delle catene di carbonio inizia con un pretrattamento impeccabile. Supportato da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo e sotto vuoto ad alta precisione progettati per mantenere le rigorose finestre termiche di 450°C-500°C richieste per l'ossidazione degli SWCNT.

Sia che tu abbia bisogno di un forno a ossidazione ad aria per la stappatura o di un forno di sinterizzazione sotto vuoto ad alta temperatura (fino a 1600°C) per la conversione finale, la nostra attrezzatura di laboratorio è completamente personalizzabile per le tue esigenze di ricerca uniche.

Pronto a ottenere un'efficienza di riempimento superiore? Contatta oggi i nostri specialisti tecnici per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è un forno a scatola a atmosfera e quali sono i suoi usi principali? Essenziale per la lavorazione termica controllata

- Qual è la funzione di un forno di idrogenazione nella produzione di polvere di U-6Nb? Indurimento chimico del metallo

- Per quali materiali è adatto il forno sperimentale a cassetta con atmosfera controllata? Ideale per Metalli, Ceramiche e Materiali Avanzati

- Come vengono chiamati i forni a atmosfera sigillata e quali sono le loro caratteristiche? Scopri le soluzioni di trattamento termico di precisione

- Perché utilizzare il controllo dell'atmosfera di azoto nella riduzione della cromite? Garantire l'integrità del processo e prevenire l'ossidazione

- Come viene utilizzata una fornace a atmosfera controllata nella ricerca sui materiali? Ottenere una sintesi e un trattamento termico dei materiali precisi

- Qual è il campo di pressione di un forno a pozzo a atmosfera in condizioni di alta pressione? Scopri soluzioni personalizzate per il tuo laboratorio

- Quale ruolo svolge un forno a circolazione d'aria nella produzione di Hastelloy-X poroso? Garantire l'integrità strutturale