In sostanza, il significato del controllo flessibile dell'atmosfera in un forno a tubo risiede nella sua capacità di creare un ambiente chimico precisamente definito per un materiale durante il trattamento termico. Ciò consente di andare oltre il semplice riscaldamento e di dirigere attivamente le reazioni chimiche, prevenendo cambiamenti indesiderati come l'ossidazione o causando intenzionalmente quelli desiderati, come la riduzione o una specifica crescita di ossido, per alterare e migliorare fondamentalmente le proprietà finali di un materiale.

Il concetto chiave è che il controllo dell'atmosfera trasforma un forno da un semplice forno a un sofisticato strumento di processo. Non si tratta solo di proteggere il campione dall'aria; si tratta di utilizzare un ambiente gassoso specifico per ingegnerizzare attivamente la struttura e le prestazioni del materiale a livello microscopico.

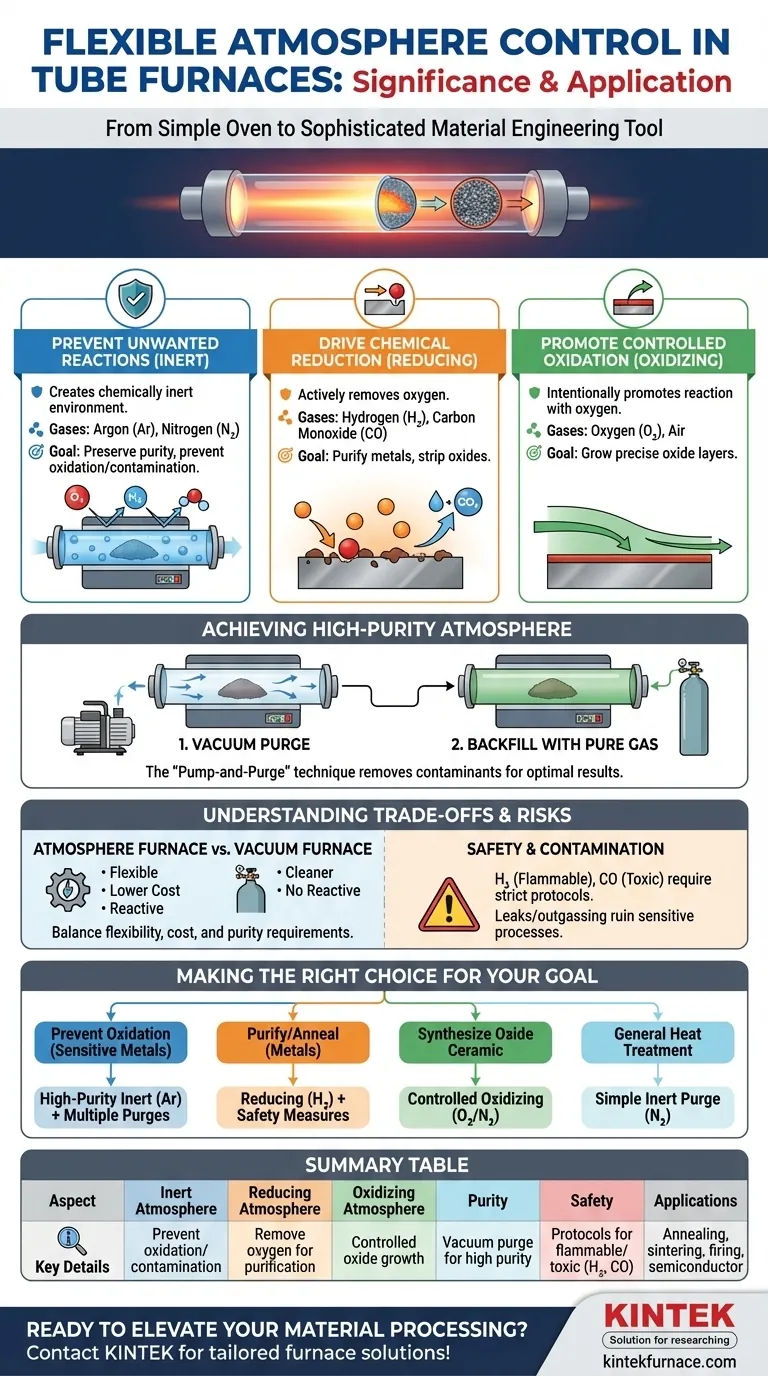

Il ruolo dell'atmosfera nella trasformazione dei materiali

Il gas che circonda il campione durante il trattamento termico non è un osservatore passivo; è un reagente chimico attivo. Il controllo di questa atmosfera è fondamentale per ottenere risultati riproducibili e mirati nella scienza dei materiali e nella produzione.

Prevenire reazioni indesiderate: l'atmosfera inerte

L'obiettivo più comune del controllo dell'atmosfera è creare un ambiente chimicamente inerte. Ciò impedisce al campione di reagire con l'ossigeno e il vapore acqueo presenti nell'aria ambiente, il che può causare ossidazione e contaminazione indesiderate, specialmente ad alte temperature.

Gas come Argon (Ar) e Azoto (N₂) sono utilizzati a questo scopo. Essi spostano l'aria reattiva, preservando la purezza e la composizione desiderata del materiale durante processi come la ricottura o la sinterizzazione di metalli sensibili.

Guidare la riduzione chimica: l'atmosfera riducente

Un'atmosfera riducente è quella che rimuove attivamente l'ossigeno. Ciò è fondamentale per i processi in cui gli ossidi sono indesiderati o devono essere rimossi dalla superficie di un materiale.

Gas come Idrogeno (H₂) o Monossido di Carbonio (CO) vengono introdotti per reagire e rimuovere l'ossigeno. Ciò è essenziale per purificare alcuni metalli o preparare materiali che devono essere privi di ossidi per funzionare correttamente.

Promuovere l'ossidazione controllata: l'atmosfera ossidante

Al contrario, a volte si desidera promuovere intenzionalmente una reazione con l'ossigeno. Un'atmosfera ossidante consente la crescita controllata di uno strato di ossido su un materiale.

L'introduzione di una concentrazione specifica di Ossigeno (O₂) o aria pulita è comune nella cottura di alcune ceramiche o nella produzione di semiconduttori, dove sono necessari strati di ossido precisi per la funzionalità del dispositivo.

Ottenere un'atmosfera di elevata purezza

Flussare semplicemente un gas nel tubo del forno è spesso insufficiente. Per garantire che l'atmosfera sia pura e priva di contaminanti, è necessaria una procedura specifica per risultati ottimali.

La tecnica di spurgo sottovuoto (Vacuum Purge)

Il metodo più efficace consiste nell'utilizzare prima una pompa per vuoto per evacuare l'aria dal tubo del forno sigillato. Ciò rimuove la stragrande maggioranza dell'ossigeno residuo, dell'umidità e di altri contaminanti.

Una volta stabilito il vuoto, la camera viene riempita con il gas di processo ad alta purezza (ad esempio, Argon). Per esperimenti altamente sensibili, questo ciclo di "pompa e spurgo" può essere ripetuto più volte per ottenere un'atmosfera eccezionalmente pura all'interno del tubo.

Comprendere i compromessi e le considerazioni

Sebbene potente, il controllo dell'atmosfera non è privo di complessità. Fare la scelta giusta implica comprendere i compromessi tra le diverse apparecchiature e i requisiti di sicurezza dei vari gas.

Forno a atmosfera rispetto a forno a vuoto

Un forno a atmosfera offre grande flessibilità ed è significativamente meno costoso di un forno ad alto vuoto. Eccelle nel creare ambienti gassosi reattivi o inerti specifici.

Tuttavia, un forno a vuoto fornisce un ambiente "più pulito" rimuovendo quasi tutte le molecole di gas. È superiore per le applicazioni in cui anche tracce di gas sono inaccettabili, ma non può essere utilizzato per creare atmosfere reattive per processi come l'ossidazione controllata.

Sicurezza con gas reattivi

L'uso di gas reattivi introduce significative considerazioni sulla sicurezza. Gas come l'Idrogeno sono altamente infiammabili, mentre il Monossido di Carbonio è estremamente tossico.

Una ventilazione adeguata, rilevatori di perdite di gas e protocolli di sicurezza stabiliti sono tassativi quando si lavora con questi gas per prevenire incidenti.

Purezza e rischi di contaminazione

La purezza finale dell'atmosfera del forno dipende dalla purezza del gas sorgente e dalla pulizia del sistema. Le perdite nei raccordi o il degassamento da un tubo del forno sporco possono introdurre contaminanti che rovinano un processo sensibile.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo del tuo processo determina il tipo di atmosfera di cui hai bisogno. Abbinando l'ambiente gassoso al tuo obiettivo materiale, puoi garantire risultati di successo e ripetibili.

- Se il tuo obiettivo principale è prevenire l'ossidazione di un metallo sensibile: Utilizza un gas inerte ad alta purezza come l'Argon ed esegui più cicli di spurgo sottovuoto per garantire la massima pulizia.

- Se il tuo obiettivo principale è sintetizzare una specifica ceramica ossida: Utilizza un flusso controllato di un gas ossidante, come una miscela precisa di ossigeno e azoto, per guidare la reazione desiderata.

- Se il tuo obiettivo principale è purificare un materiale o ricuocere un metallo: Utilizza un'atmosfera riducente contenente idrogeno, assicurandoti che tutte le misure di sicurezza per i gas infiammabili siano rigorosamente seguite.

- Se il tuo obiettivo principale è il trattamento termico generale con protezione moderata: Uno spurgo semplice con un gas inerte come l'Azoto può essere sufficiente ed essere più conveniente rispetto all'uso di Argon, più costoso.

Padroneggiare il controllo dell'atmosfera ti dà il comando diretto sul destino chimico del tuo materiale, aprendo nuove possibilità per l'innovazione e la qualità.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Atmosfera Inerte | Utilizza Argon o Azoto per prevenire ossidazione e contaminazione. |

| Atmosfera Riducente | Impiega Idrogeno o Monossido di Carbonio per rimuovere l'ossigeno per la purificazione. |

| Atmosfera Ossidante | Introduce Ossigeno o aria per la crescita controllata dello strato di ossido. |

| Purezza dell'Atmosfera | Ottenuta tramite tecniche di spurgo sottovuoto per ambienti ad alta purezza. |

| Considerazioni sulla Sicurezza | Richiede protocolli per gas infiammabili/tossici come Idrogeno e CO. |

| Applicazioni | Include ricottura, sinterizzazione, cottura di ceramiche e processi di semiconduttori. |

Pronto a elevare la tua lavorazione dei materiali con un controllo avanzato dell'atmosfera? In KINTEK, siamo specializzati in soluzioni per forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando l'eccezionale R&S e la produzione interna, la nostra linea di prodotti — inclusi forni a tubo, forni a muffola, forni rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD — è progettata per precisione e affidabilità. Con solide capacità di personalizzazione approfondita, garantiamo che il tuo forno soddisfi i requisiti sperimentali esatti, dagli ambienti a gas inerte ai processi reattivi. Non lasciare che la contaminazione o risultati incoerenti ti frenino: contattaci oggi per discutere come la nostra esperienza può ottimizzare le prestazioni del tuo laboratorio e guidare l'innovazione nella tua ricerca sui materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali