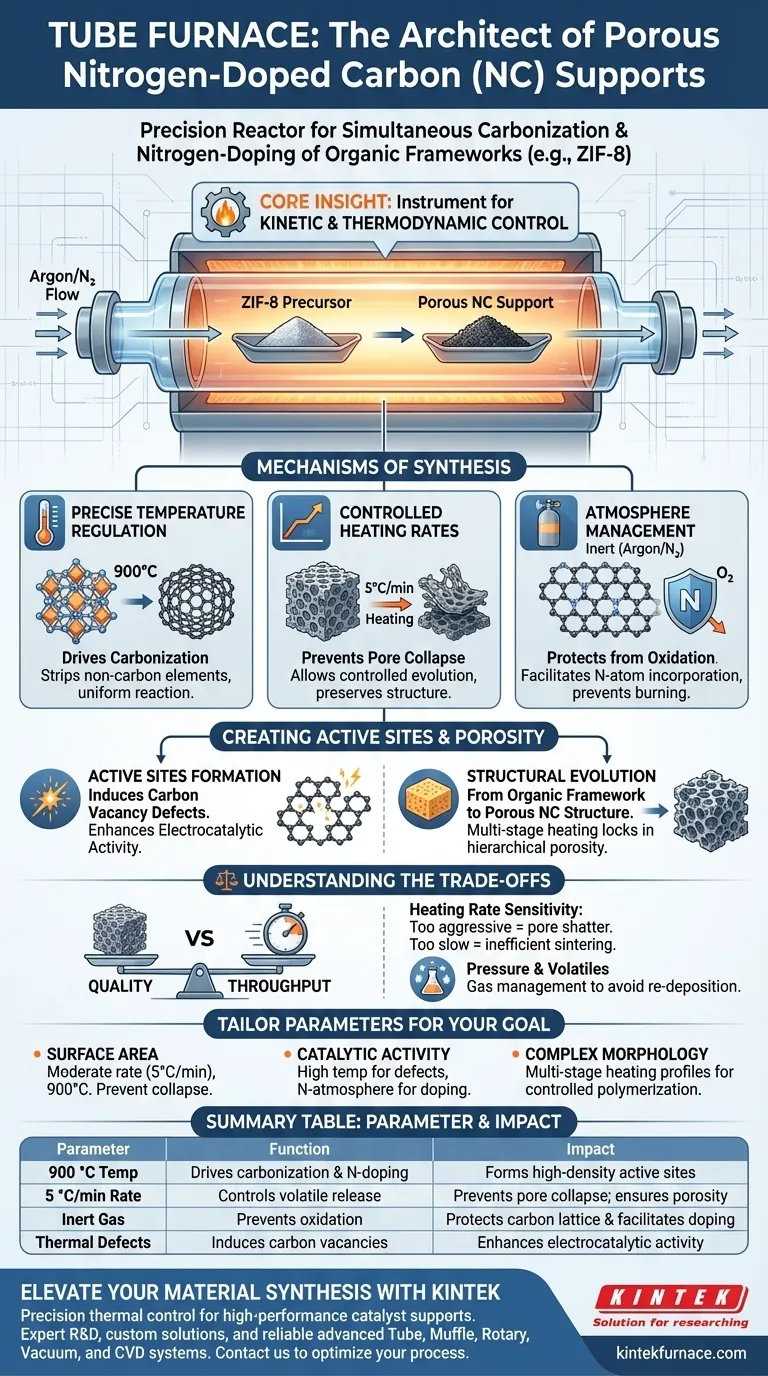

Il forno tubolare funge da reattore di precisione che facilita la carbonizzazione e il drogaggio con azoto simultanei di strutture organiche. Mantenendo un ambiente stabile di 900 °C sotto un'atmosfera inerte di argon, trasforma precursori come ZIF-8 in supporti di carbonio poroso caratterizzati da elevate aree superficiali specifiche e un'alta densità di siti attivi.

Concetto chiave Un forno tubolare non è semplicemente una fonte di calore; è uno strumento per il controllo cinetico e termodinamico. La sua capacità di regolare le velocità di riscaldamento e mantenere atmosfere specifiche garantisce che la struttura organica si decomponga sistematicamente, preservando la porosità mentre incorpora atomi di azoto nel reticolo di carbonio.

Meccanismi di sintesi

Regolazione precisa della temperatura

La funzione principale del forno tubolare è fornire un ambiente stabile ad alta temperatura, tipicamente puntando a 900 °C per i precursori ZIF-8.

Questa energia termica guida il processo di carbonizzazione, eliminando gli elementi non carboniosi e riorganizzando la struttura rimanente. La stabilità del forno garantisce che la reazione proceda uniformemente in tutto il lotto di materiale.

Velocità di riscaldamento controllate

Il successo dipende da come viene raggiunta la temperatura, non solo dal punto di impostazione finale. Il forno tubolare consente una rampa programmata, ad esempio 5 °C al minuto.

Una velocità di riscaldamento controllata è fondamentale per mantenere l'integrità strutturale. Un riscaldamento rapido può causare il rilascio improvviso di volatili, portando al collasso dei pori. Una velocità costante e moderata consente alla struttura organica di evolvere in una struttura di carbonio senza distruggere la porosità desiderata.

Gestione dell'atmosfera

Il forno tubolare protegge il campione dall'ossidazione mantenendo un flusso continuo di gas inerte, come argon o azoto.

Questo ambiente impedisce al carbonio di bruciare (formando CO2) e facilita invece l'incorporazione di atomi di azoto nella matrice di carbonio. L'inclusione di specifici gas riducenti può anche essere utilizzata per rimuovere gruppi contenenti ossigeno, consentendo una messa a punto delle proprietà chimiche senza danneggiare la struttura dei pori.

Creazione di siti attivi e porosità

Formazione di siti attivi

Il trattamento ad alta temperatura fa più che carbonizzare; attiva il materiale. Il processo crea un'alta densità di siti attivi adatti per il successivo caricamento di atomi metallici.

Dati supplementari suggeriscono che questo trattamento termico induce difetti di vacanza di carbonio. Questi difetti sono essenziali per migliorare l'attività elettrocatalitica del supporto finale, trasformando la rete polimerica in un sistema altamente conduttivo.

Evoluzione strutturale

Il forno facilita la transizione da una struttura organica a una struttura di carbonio poroso drogato con azoto (NC).

La programmazione avanzata consente strategie di riscaldamento multistadio. Ad esempio, un'iniziale permanenza a temperature più basse può formare intermedi, seguita da un aumento a temperature più elevate per bloccare la porosità gerarchica. Ciò garantisce che il materiale finale abbia l'area superficiale specifica richiesta per applicazioni ad alte prestazioni.

Comprendere i compromessi

Sensibilità alla velocità di riscaldamento

Mentre una velocità di 5 °C/min protegge la struttura, è un compromesso tra qualità e produttività.

Se la velocità di riscaldamento è troppo aggressiva, il rapido rilascio di gas può frantumare la delicata architettura porosa. Al contrario, velocità estremamente lente possono essere inefficienti e consentire il sinterizzazione indesiderata del materiale, potenzialmente riducendo l'area superficiale disponibile.

Pressione e volatili

La carbonizzazione genera significativi sottoprodotti volatili. Se questi non vengono gestiti, possono alterare la pressione interna del tubo o ridepositarsi sul campione.

In alcuni allestimenti, viene utilizzata una differenza di temperatura (mantenendo più fredde le estremità del tubo) per condensare questi volatili lontano dalla zona di reazione. La mancata gestione della pressione interna può portare a livelli di drogaggio incoerenti o pericoli per la sicurezza.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua sintesi di carbonio drogato con azoto, adatta i parametri del forno ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'area superficiale: Aderisci rigorosamente a una velocità di riscaldamento moderata (ad esempio, 5 °C/min) e a un'alta temperatura di carbonizzazione (900 °C) per prevenire il collasso dei pori durante la completa carbonizzazione della struttura ZIF-8.

- Se il tuo obiettivo principale è l'attività catalitica: Assicurati che la temperatura sia sufficiente a indurre difetti di vacanza di carbonio e considera l'uso di un'atmosfera di azoto per facilitare ulteriormente il drogaggio.

- Se il tuo obiettivo principale è la morfologia complessa: Utilizza le funzionalità programmabili per creare un profilo di riscaldamento multistadio (ad esempio, permanenza a temperature intermedie) per controllare la polimerizzazione dei precursori prima della carbonizzazione finale.

In definitiva, il forno tubolare agisce come l'architetto del materiale, dove un controllo termico preciso detta la differenza tra una polvere collassata e un supporto catalitico ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Funzione nella sintesi NC | Impatto sul materiale |

|---|---|---|

| Temperatura di 900 °C | Guida la carbonizzazione e il drogaggio con N | Forma siti attivi ad alta densità |

| Velocità di rampa di 5 °C/min | Controlla il rilascio di volatili | Previene il collasso dei pori; garantisce la porosità |

| Atmosfera inerte | Previene l'ossidazione (Argon/N2) | Protegge il reticolo di carbonio e facilita il drogaggio |

| Difetti termici | Induce vacanze di carbonio | Migliora l'attività elettrocatalitica |

Eleva la tua sintesi di materiali con KINTEK

La precisione fa la differenza tra una struttura collassata e un supporto catalitico di livello mondiale. Supportata da R&S e produzione esperte, KINTEK offre sistemi avanzati di forni tubolari, muffole, rotativi, sottovuoto e CVD progettati per le rigorose esigenze della sintesi di carbonio drogato con azoto. I nostri forni forniscono gli ambienti termici stabili e le velocità di riscaldamento programmabili essenziali per preservare la porosità gerarchica e ottimizzare i siti attivi.

Sia che tu abbia bisogno di una configurazione standard o di una soluzione completamente personalizzabile per ricerche uniche ad alta temperatura, KINTEK offre l'affidabilità richiesta dal tuo laboratorio.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contattaci oggi per discutere le tue esigenze specifiche di laboratorio con i nostri specialisti.

Guida Visiva

Riferimenti

- Wensheng Jiao, Yunhu Han. All-round enhancement induced by oxophilic single Ru and W atoms for alkaline hydrogen oxidation of tiny Pt nanoparticles. DOI: 10.1038/s41467-025-56240-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati