Fondamentalmente, un forno a induzione IGBT migliora le prestazioni sostituendo i metodi di controllo della potenza vecchi e inefficienti con un interruttore elettronico a stato solido, veloce e ad alta velocità. Ciò consente un controllo incredibilmente preciso e rapido dell'energia elettrica utilizzata nel processo di fusione. Il risultato è una potenza sprecata significativamente inferiore, una conversione energetica più efficiente e un ciclo di riscaldamento più uniforme, che porta direttamente a una maggiore efficienza termica e a costi operativi inferiori.

Il vantaggio principale della tecnologia IGBT non è solo un miglioramento incrementale; è un passaggio dalla fornitura di potenza a forza bruta alla gestione dell'energia digitalmente precisa. Questa precisione offre un livello di controllo sul processo di fusione che si traduce direttamente in bollette energetiche più basse e in una produzione di metallo di qualità superiore.

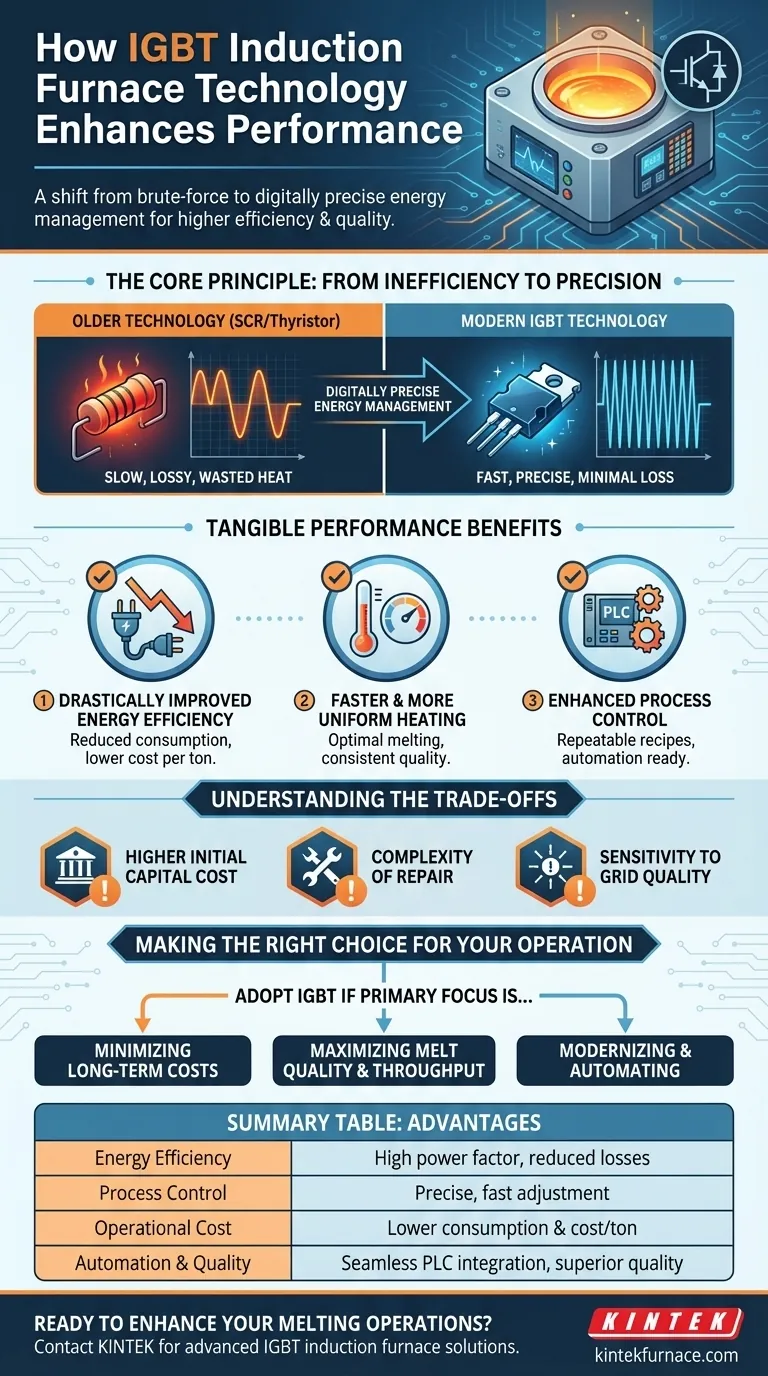

Il Principio Fondamentale: Dall'Inefficienza alla Precisione

Per comprendere l'impatto degli IGBT, è utile confrontarli con le tecnologie più vecchie che sostituiscono, come i sistemi basati su SCR (Raddrizzatore a Silicio Controllato) o tiristori.

Cos'è un IGBT

Un Transistor Bipolare a Gate Isolato (IGBT) è un potente semiconduttore che funge da interruttore elettronico estremamente veloce ed efficiente.

Immagina un dimmer per luci. Un vecchio dimmer utilizzava una resistenza per dissipare l'energia in eccesso sotto forma di calore, sprecando potenza. Un moderno dimmer digitale accende e spegne l'alimentazione migliaia di volte al secondo per ottenere lo stesso effetto con quasi nessuno spreco. Un IGBT fa questo per correnti industriali massive.

Il Problema con la Tecnologia Più Vecchia

Gli alimentatori più vecchi basati su SCR erano meno efficienti. Controllavano la potenza a una frequenza inferiore, il che si traduceva in un significativo "rumore" elettrico (armoniche) e perdite di energia durante la conversione dall'alimentazione di rete alla frequenza necessaria per l'induzione.

Questa inefficienza significava che una parte notevole dell'elettricità per cui si pagava veniva sprecata come calore all'interno dell'alimentatore stesso, senza mai raggiungere il metallo nel forno.

Come gli IGBT Risolvono Questo Problema

Gli IGBT operano a frequenze di commutazione molto più elevate. Questa commutazione ad alta velocità consente all'alimentatore di creare una forma d'onda di potenza pulita e ottimizzata.

Questo processo assicura che il fattore di potenza rimanga vicino a un perfetto 1,0, il che significa che quasi tutta l'energia prelevata dalla rete viene convertita in lavoro utile per fondere il metallo. Il controllo preciso consente al sistema di adattarsi istantaneamente alle mutevoli condizioni all'interno del forno.

Benefici Tangibili sulle Prestazioni

Questo passaggio tecnologico da lento e dispersivo a veloce ed efficiente produce vantaggi chiari e misurabili in una fonderia o in un ambiente di lavorazione dei metalli.

Efficienza Energetica Drasticamente Migliorata

Poiché gli IGBT sprecano pochissima energia sotto forma di calore durante la conversione di potenza, il consumo energetico complessivo può essere ridotto significativamente rispetto ai sistemi più vecchi. Ciò riduce direttamente il costo per tonnellata di metallo fuso del forno.

Riscaldamento Più Veloce e Uniforme

La capacità di gestire la potenza con precisione consente al forno di mantenere un profilo di fusione ottimale. L'energia viene erogata in modo costante ed efficiente durante tutto il ciclo.

Ciò porta a tempi di fusione più rapidi e a una temperatura più omogenea nel bagno fuso, migliorando la qualità metallurgica del prodotto finale e riducendo la probabilità di difetti.

Controllo del Processo e Automazione Migliorati

Gli alimentatori IGBT sono intrinsecamente controllati digitalmente. Ciò li rende facili da integrare con i moderni sistemi PLC (Controllore Logico Programmabile) e l'automazione dell'impianto.

Gli operatori possono programmare ed eseguire "ricette" specifiche per diverse leghe, garantendo una ripetibilità perfetta, riducendo l'errore umano e creando un processo produttivo più prevedibile e affidabile.

Comprendere i Compromessi

Sebbene la tecnologia IGBT sia superiore in termini di prestazioni, non è priva di considerazioni. L'obiettività richiede di riconoscere i compromessi coinvolti nella sua adozione.

Costo di Capitale Iniziale Più Elevato

Un sistema di forno a induzione basato su IGBT ha tipicamente un prezzo di acquisto iniziale più elevato rispetto a un sistema SCR tradizionale. L'elettronica avanzata e i sistemi di controllo contribuiscono a questo investimento iniziale più elevato.

Complessità della Riparazione

La natura sofisticata di un alimentatore IGBT significa che la risoluzione dei problemi e la riparazione richiedono un livello più elevato di competenza tecnica nell'elettronica. Un guasto non è una semplice riparazione meccanica e potrebbe richiedere tecnici specializzati o il supporto del produttore.

Sensibilità alla Qualità della Rete Elettrica

L'elettronica di potenza ad alta frequenza può essere più sensibile a fluttuazioni significative, picchi o scarsa qualità dell'alimentazione dalla rete elettrica. Una fonte di alimentazione robusta e pulita è importante per garantire la longevità e l'affidabilità dei componenti IGBT.

Fare la Scelta Giusta per la Tua Operazione

La scelta della giusta tecnologia per forni dipende dai tuoi obiettivi operativi specifici e dalle priorità finanziarie.

- Se la tua priorità principale è ridurre al minimo i costi operativi a lungo termine: La superiore efficienza energetica di un sistema IGBT fornirà risparmi sostanziali sulle bollette elettriche che possono rapidamente giustificare l'investimento iniziale più elevato.

- Se la tua priorità principale è massimizzare la qualità della fusione e la produttività: Il controllo preciso e ripetibile offerto dagli IGBT garantisce una qualità metallurgica superiore, cicli di fusione più rapidi e tassi di scarto ridotti.

- Se la tua priorità principale è modernizzare e automatizzare la tua struttura: La natura digitale dei controlli IGBT è essenziale per l'integrazione con la moderna automazione di fabbrica, consentendo la registrazione dei dati, il monitoraggio remoto e la gestione delle ricette.

In definitiva, l'adozione della tecnologia IGBT è un investimento in precisione, efficienza e controllo diretto sull'intero processo di fusione.

Tabella Riassuntiva:

| Aspetto delle Prestazioni | Vantaggio della Tecnologia IGBT |

|---|---|

| Efficienza Energetica | Fattore di potenza significativamente più elevato (>0,95) e perdite di energia ridotte |

| Controllo del Processo | Regolazione della potenza precisa e ad alta velocità per un riscaldamento uniforme e tempi di fusione più rapidi |

| Costo Operativo | Minore consumo di elettricità e costo per tonnellata di metallo fuso |

| Automazione e Qualità | Integrazione perfetta con PLC per ricette ripetibili e qualità metallurgica superiore |

Pronto a migliorare le tue operazioni di fusione con precisione ed efficienza?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a fonderie e trasformatori di metalli diverse soluzioni avanzate di forni a induzione IGBT. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze di fusione uniche.

Contattaci oggi stesso per discutere come la nostra tecnologia per forni ad alte prestazioni può ridurre i tuoi costi operativi e migliorare la qualità del tuo metallo. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza