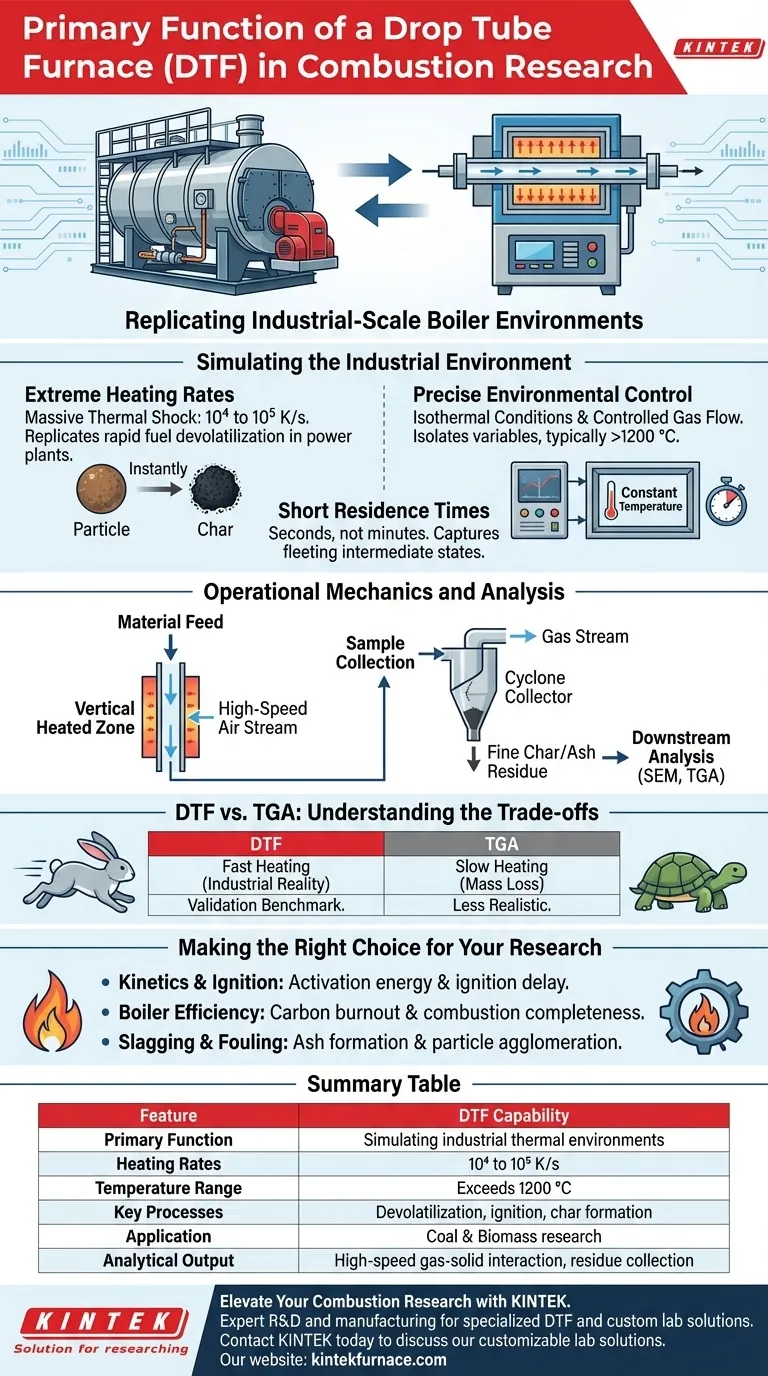

La funzione principale di un forno a tubo a caduta (DTF) è replicare l'ambiente termico estremo delle caldaie su scala industriale in un ambiente di laboratorio controllato. Sottoponendo particelle di carbone polverizzato o biomassa a velocità di riscaldamento comprese tra $10^4$ e $10^5$ K/s, il DTF consente ai ricercatori di osservare fasi critiche di combustione, come accensione, devolatilizzazione e formazione di carbone, in condizioni che imitano da vicino le operazioni del mondo reale.

Il forno a tubo a caduta è lo strumento definitivo per studiare il comportamento del combustibile in condizioni di shock termico realistiche. A differenza dei metodi di laboratorio standard che riscaldano lentamente il combustibile, il DTF cattura i rapidi cambiamenti fisici e chimici che si verificano durante i brevi tempi di permanenza della combustione industriale effettiva.

Simulazione dell'ambiente industriale

Replicare velocità di riscaldamento estreme

La caratteristica distintiva di un DTF è la sua capacità di generare un massiccio shock termico. Le caldaie industriali riscaldano il combustibile quasi istantaneamente; il DTF lo eguaglia raggiungendo velocità di riscaldamento di $10.000$ a $100.000$ K/s.

Questo rapido riscaldamento è essenziale per l'accuratezza. Garantisce che le particelle di combustibile subiscano devolatilizzazione e cambiamenti strutturali esattamente come farebbero in una centrale elettrica, piuttosto che i cambiamenti graduali osservati in dispositivi più lenti.

Controllo preciso dell'ambiente

Sebbene il riscaldamento sia aggressivo, l'ambiente è rigorosamente controllato. Il DTF mantiene condizioni isoterme (temperatura costante) e precise velocità di flusso del gas in tutto il reattore.

Ciò consente ai ricercatori di isolare variabili specifiche. È possibile regolare la temperatura (spesso superiore a 1200 °C) e la composizione del gas reattivo per vedere esattamente come questi fattori influenzano il comportamento del combustibile.

Brevi tempi di permanenza

La combustione reale avviene in secondi, non in minuti. Il DTF è progettato come un reattore verticale in cui le particelle cadono attraverso una zona riscaldata, sperimentando tempi di permanenza molto brevi.

Questa breve esposizione impedisce il "surriscaldamento" dei campioni. Cattura gli stati intermedi fugaci della combustione, fornendo un'istantanea della trasformazione del combustibile in momenti specifici del processo.

Meccaniche operative e analisi

Il sistema a flusso verticale

In una tipica configurazione DTF, i materiali vengono introdotti nella parte superiore di un tubo verticale e viaggiano verso il basso con un flusso d'aria ad alta velocità. Ciò garantisce condizioni rigorosamente di contatto gas-solido paragonabili alla combustione in sospensione nelle caldaie.

Raccolta e convalida dei campioni

Il processo non finisce con la combustione; finisce con la cattura. Dispositivi come un collettore a ciclone utilizzano la forza centrifuga per separare il carbone fine e le ceneri dal flusso di gas.

Questi residui sono fondamentali per l'analisi a valle. I ricercatori utilizzano la microscopia elettronica a scansione (SEM) e l'analisi termogravimetrica (TGA) su questi campioni per valutare la morfologia e la completezza della combustione.

Comprendere i compromessi

DTF rispetto all'analisi termogravimetrica (TGA)

È importante distinguere il DTF dalla TGA. La TGA è eccellente per misurare la perdita di massa, ma opera tipicamente a velocità di riscaldamento molto più lente che non riflettono la realtà industriale.

Pertanto, il DTF funge da benchmark di convalida. I dati derivati dalla TGA "lenta" devono spesso essere incrociati con i risultati del DTF "veloce" per garantire che gli indici termogravimetrici rimangano pertinenti alle prestazioni effettive della caldaia.

Complessità della caratterizzazione del carbone

Poiché il DTF produce carbone che assomiglia molto ai sottoprodotti industriali, il materiale risultante è complesso.

L'analisi di questi campioni richiede attrezzature sofisticate. La rapida devolatilizzazione crea strutture porose e fragili che richiedono un'attenta manipolazione durante la fase di raccolta per evitare di alterare il campione prima dell'analisi.

Fare la scelta giusta per la tua ricerca

Per massimizzare il valore di un forno a tubo a caduta, allinea le sue capacità con i tuoi obiettivi di ricerca specifici:

- Se il tuo obiettivo principale sono la cinetica e l'accensione: Utilizza il DTF per determinare l'energia di attivazione specifica e i tempi di ritardo dell'accensione a velocità di riscaldamento elevate, poiché questi differiranno in modo significativo dai dati di riscaldamento lento.

- Se il tuo obiettivo principale è l'efficienza della caldaia: Analizza i residui di carbone raccolti per determinare i livelli di combustione del carbonio e convalidare se un tipo specifico di combustibile si combusterà completamente entro il tempo di permanenza della tua caldaia di destinazione.

- Se il tuo obiettivo principale è la scoria e l'incrostazione: utilizza il DTF per studiare i meccanismi di formazione delle ceneri e il rilascio di metalli alcalini, esaminando specificamente come l'ambiente ad alta temperatura influisce sull'agglomerazione delle particelle.

Il forno a tubo a caduta fornisce l'unico metodo affidabile per osservare la fisica della combustione industriale su scala di laboratorio.

Tabella riassuntiva:

| Caratteristica | Capacità del forno a tubo a caduta (DTF) |

|---|---|

| Funzione principale | Simulazione di ambienti termici industriali su scala di laboratorio |

| Velocità di riscaldamento | $10^4$ a $10^5$ K/s (Shock termico estremo) |

| Intervallo di temperatura | Tipicamente superiore a 1200 °C (Controllo isotermo) |

| Processi chiave | Devolatilizzazione, accensione e formazione di carbone |

| Applicazione | Ricerca sulla combustione di carbone polverizzato e biomassa |

| Output analitico | Interazione gas-solido ad alta velocità e raccolta di residui |

Eleva la tua ricerca sulla combustione con KINTEK

Dati precisi nella ricerca sui combustibili dipendono dalla replica delle condizioni estreme delle caldaie industriali. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni a tubo a caduta (DTF) specializzati, insieme a una suite completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di simulare shock termici ad alta velocità o che richieda una soluzione personalizzata ad alta temperatura adattata alle tue specifiche di laboratorio uniche, abbiamo l'esperienza ingegneristica per supportare i tuoi obiettivi.

Pronto a ottimizzare la tua analisi della combustione? Contatta KINTEK oggi stesso per discutere le nostre soluzioni di laboratorio personalizzabili con un esperto.

Guida Visiva

Riferimenti

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come funziona un forno tubolare nel processo di pirolisi catalitica per la produzione di biochar? Migliorare la qualità della carbonizzazione

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare ad alta temperatura? Spiegazione dell'ossidazione termica di precisione

- Quali sono i diversi design dei forni a tubo ad alta temperatura? Scegli il design giusto per il tuo laboratorio

- Perché la calcinazione in un forno tubolare è necessaria per il pre-trattamento delle nanopolveri di ZnS? Ottenere purezza ottica e stabilità

- Quali sono le specifiche tecniche di un forno a caduta? Ottimizza i tuoi esperimenti di conversione ad alta temperatura

- Quali sono gli obiettivi dell'utilizzo di un forno tubolare per il trattamento termico di nanocompositi a doppio strato? Massimizzare la stabilità del rivestimento

- Quale ruolo svolge un forno tubolare ad alta temperatura nella preparazione di framework NC? Padronanza della carbonizzazione di precisione

- Qual è la necessità di utilizzare tubi sigillati di silice nel metodo di riduzione BCM? Garantire una sintesi di elevata purezza