Quando si seleziona un forno a tubo ad alta temperatura, la considerazione principale è la sua configurazione fisica, poiché questa influisce direttamente sul modo in cui si interagisce con il campione. I quattro design principali sono orizzontale, verticale, a tubo diviso (split-tube) e rotativo. Ognuno ha uno scopo distinto, andando oltre il semplice riscaldamento per adattarsi a specifiche configurazioni sperimentali, tipi di campioni e requisiti di processo.

La scelta del giusto design del forno non consiste nel trovare quello "migliore", ma nell'allineare la disposizione fisica del forno con le esigenze specifiche del materiale e del processo. La decisione fondamentale dipende dall'accesso al campione, dallo stato fisico del materiale e dal fatto che il processo tragga vantaggio dalla gravità o dalla rotazione.

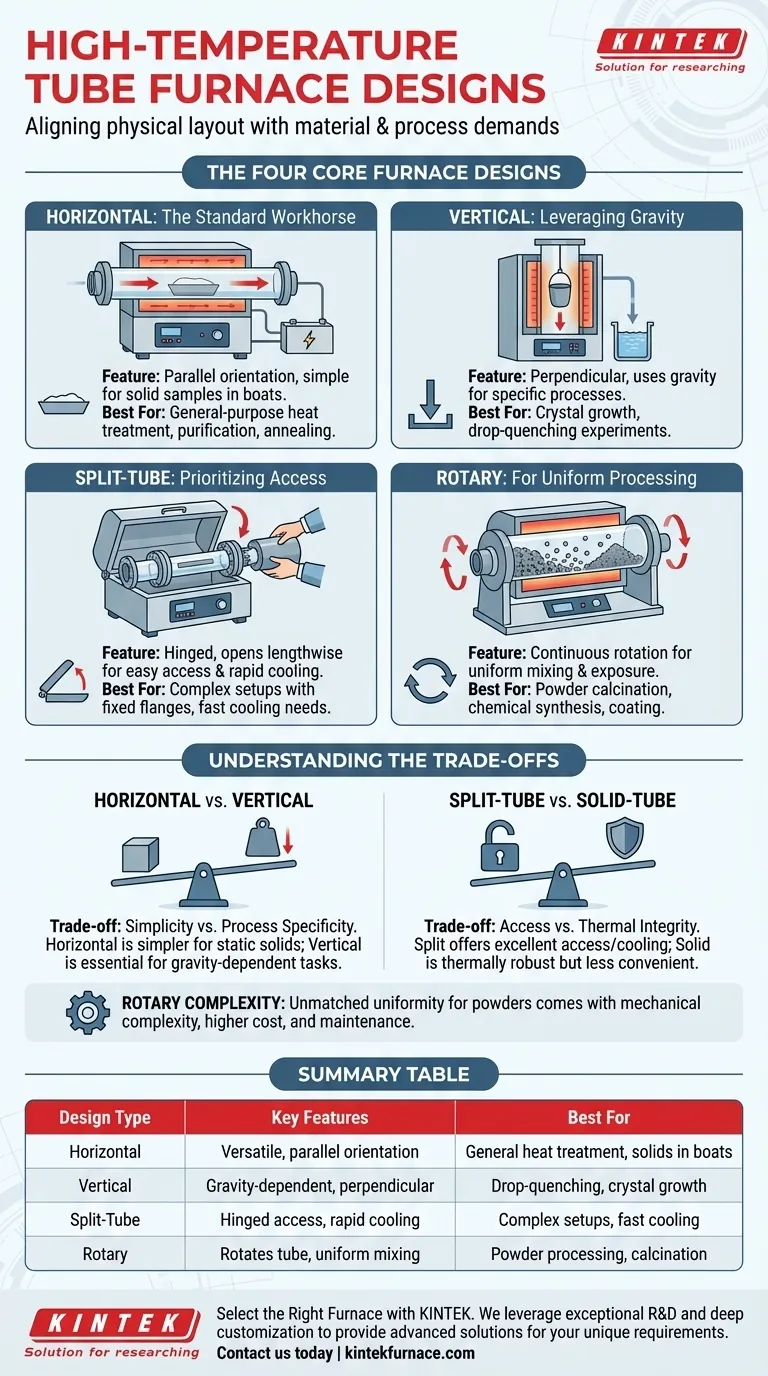

I Quattro Design Fondamentali dei Forni

Ogni design del forno offre un vantaggio fondamentale su misura per diverse esigenze di laboratorio o di produzione. Comprendere queste differenze è il primo passo per selezionare lo strumento giusto per il tuo lavoro.

Forni Orizzontali: Il Cavallo di Battaglia Standard

Un forno orizzontale è il design più comune e versatile, con il tubo di processo orientato parallelamente al banco di lavoro. È lo standard per un'ampia gamma di applicazioni.

Questa disposizione è ideale per la lavorazione di campioni solidi contenuti in "barchette" (boats) di ceramica o quarzo. La sua semplicità lo rende una scelta robusta ed economica per il trattamento termico generico, la purificazione e la ricottura.

Forni Verticali: Sfruttare la Gravità

I forni verticali orientano il tubo di processo perpendicolarmente. Questo design sfrutta la gravità a suo vantaggio per applicazioni specifiche, spesso più avanzate.

È essenziale per i processi in cui il campione non deve toccare le pareti del tubo, come alcuni metodi di crescita dei cristalli. È utilizzato anche per esperimenti di tempra rapida (drop-quenching), in cui un campione viene rilasciato dalla zona calda in un mezzo di tempra sottostante.

Forni a Tubo Diviso: Dare Priorità all'Accesso

Spesso chiamati forni "a conchiglia" (clamshell), i forni a tubo diviso sono incernierati e possono essere aperti lungo la loro lunghezza. Questa caratteristica garantisce un accesso senza pari al tubo di processo.

Questo design è prezioso quando si lavora con tubi di processo dotati di flange complesse o fisse, che rendono difficile farli scorrere in un forno solido. Consente inoltre un rapido raffreddamento del campione, poiché il corpo del forno può essere aperto per esporre il tubo all'aria ambiente.

Forni Rotativi: Per una Lavorazione Uniforme

Un forno rotativo è un design specializzato che ruota lentamente l'intero tubo di processo durante il riscaldamento. Questo movimento continuo è fondamentale per le applicazioni che coinvolgono polveri o materiali granulari.

La rotazione assicura che ogni particella sia uniformemente esposta sia al calore che all'atmosfera di processo (ad esempio, azoto o argon). Ciò lo rende la scelta superiore per la calcinazione, la sintesi chimica e le applicazioni di rivestimento in cui la miscelazione è essenziale.

Comprendere i Compromessi

Nessun design singolo è perfetto per ogni compito. La tua scelta comporterà un bilanciamento tra accessibilità, requisiti di processo e complessità.

Orizzontale vs. Verticale

Il compromesso qui è tra semplicità e specificità del processo. I forni orizzontali sono più semplici da usare e più ampiamente applicabili per campioni solidi statici.

I forni verticali sono più complessi da configurare ma sono indispensabili per i processi dipendenti dalla gravità come i test a caduta o alcuni tipi di sintesi di materiali in cui è necessario evitare il contatto con il tubo.

Tubo Diviso vs. Tubo Solido

Il compromesso principale è tra accesso e integrità termica. Un forno a tubo diviso offre un eccellente accesso per caricare configurazioni complesse e consente un raffreddamento più rapido.

Tuttavia, la giunzione dove si apre il forno può essere un punto di lieve perdita di calore, creando potenzialmente una zona termica meno uniforme rispetto a un design a tubo solido monopezzo. I forni a tubo solido sono termicamente robusti ma offrono molta meno comodità per il posizionamento del campione.

La Complessità dei Forni Rotativi

Sebbene i forni rotativi forniscano un'uniformità di processo impareggiabile per le polveri, introducono complessità meccanica. Le guarnizioni rotanti necessarie per il controllo dell'atmosfera e il sistema motore richiedono maggiore manutenzione rispetto ai design dei forni statici. Questa specializzazione comporta costi iniziali più elevati e maggiori spese operative.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo sperimentale primario.

- Se la tua attenzione principale è il trattamento termico generico di campioni solidi: un forno orizzontale standard è la soluzione più pratica ed economica.

- Se la tua attenzione principale è il facile caricamento del campione o il raffreddamento rapido: un forno a tubo diviso offre l'accesso e la flessibilità necessari.

- Se la tua attenzione principale è la lavorazione uniforme di polveri o granuli: un forno rotativo è l'unico design che garantisce miscelazione ed esposizione costanti.

- Se la tua attenzione principale è un processo dipendente dalla gravità come la tempra rapida (drop-quenching): un forno verticale è specificamente progettato per soddisfare questa esigenza.

Abbinando il design fondamentale del forno alla tua applicazione, ti assicuri che la tua attrezzatura diventi un vantaggio per la tua ricerca, non una limitazione.

Tabella Riassuntiva:

| Tipo di Design | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Orizzontale | Versatile, economico, orientamento del tubo parallelo | Trattamento termico generico, campioni solidi in barchette |

| Verticale | Dipendente dalla gravità, orientamento del tubo perpendicolare | Tempra rapida (drop-quenching), crescita di cristalli, evitare il contatto con il tubo |

| Tubo Diviso | Accesso incernierato, raffreddamento rapido, facile caricamento | Configurazioni complesse, flange fisse, rapido raffreddamento del campione |

| Rotativo | Ruota il tubo, miscelazione uniforme, controllo dell'atmosfera | Lavorazione di polveri, calcinazione, sintesi chimica |

Hai difficoltà a selezionare il forno a tubo ad alta temperatura giusto per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu stia lavorando con polveri, abbia bisogno di configurazioni dipendenti dalla gravità o richieda un facile accesso per campioni complessi, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%