L'uso di tubi sigillati di silice è non negoziabile nel metodo della miscela boro-calcogeno (BCM) perché creano l'ambiente isolato necessario per la riduzione chimica ad alta temperatura. Senza questo sistema chiuso, l'ossigeno atmosferico rientrerebbe nella zona di reazione, neutralizzando il potere riducente del boro e impedendo la sintesi del materiale target.

Il tubo sigillato di silice funge da reattore pressurizzato e privo di ossigeno. Forza il boro a rimuovere l'ossigeno dagli ossidi grezzi, intrappolando contemporaneamente i calcogeni volatili, assicurando che reagiscano con i metalli ridotti per formare il prodotto finale.

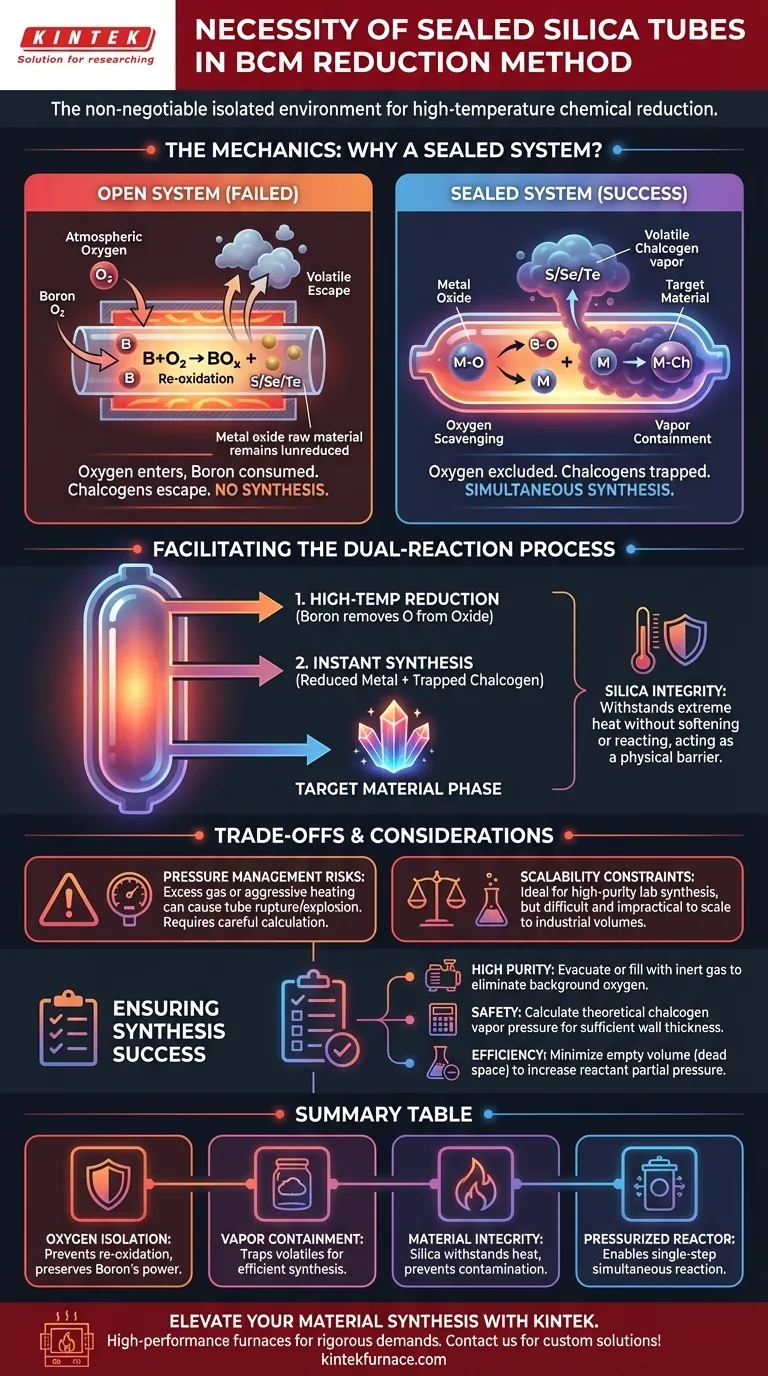

La meccanica dell'ambiente sigillato

Prevenzione della ri-ossidazione

L'obiettivo chimico primario del metodo BCM è la riduzione: la rimozione dell'ossigeno dai materiali grezzi di ossidi metallici.

Il boro agisce come "spazzino", legandosi aggressivamente agli atomi di ossigeno per rimuoverli dal metallo.

Se il tubo fosse aperto all'atmosfera, il boro reagirebbe con l'apporto infinito di ossigeno nell'aria anziché con l'ossigeno finito nei materiali grezzi. La sigillatura garantisce che il processo di riduzione sia focalizzato esclusivamente sugli ossidi target.

Contenimento dei reagenti volatili

Le alte temperature richieste per questa reazione superano spesso i punti di ebollizione o di sublimazione degli elementi calcogeni (come zolfo, selenio o tellurio).

In un sistema aperto, questi elementi vaporizzerebbero e uscirebbero immediatamente dal forno.

Il tubo sigillato di silice intrappola questi vapori, mantenendo un'atmosfera ricca di calcogeni che sono costretti a reagire con i metalli.

Facilitazione del processo di doppia reazione

Riduzione e sintesi simultanee

Il metodo BCM è efficiente perché combina due passaggi in uno.

Mentre il boro rimuove l'ossigeno, gli atomi metallici rimangono in uno stato ridotto e reattivo.

Poiché l'ambiente è chiuso, i calcogeni rilasciati sono immediatamente disponibili per legarsi a questi metalli esposti, formando istantaneamente la fase target.

Mantenimento dell'integrità ad alta temperatura

La silice è scelta specificamente per la sua capacità di resistere al calore estremo richiesto per queste reazioni senza ammorbidirsi o reagire con il campione.

Il tubo funge da barriera fisica che consente alla temperatura interna di salire abbastanza da permettere il procedere della cinetica, isolando chimicamente il campione dall'ambiente del forno.

Comprensione dei compromessi

Rischi di gestione della pressione

Sebbene l'ambiente sigillato sia necessario, introduce significative considerazioni di sicurezza riguardo alla pressione interna.

Se i reagenti producono gas in eccesso, o se la rampa di temperatura è troppo aggressiva, la pressione di vapore interna può superare la resistenza alla trazione della silice.

Ciò può portare alla rottura o all'esplosione del tubo, un pericolo comune nella sintesi in tubo sigillato.

Vincoli di scalabilità

La necessità di utilizzare tubi sigillati di silice limita il volume di materiale che può essere prodotto.

Questo metodo è ideale per la sintesi esplorativa di laboratorio e la creazione di campioni di elevata purezza.

Tuttavia, è difficile da scalare a livelli industriali, poiché la creazione di grandi recipienti sigillati di silice ad alta pressione è chimicamente e fisicamente impraticabile.

Garantire il successo della sintesi

Se il tuo obiettivo principale è l'elevata purezza: Assicurati che il tubo sia evacuato o riempito con gas inerte prima della sigillatura per eliminare tutto l'ossigeno atmosferico di fondo.

Se il tuo obiettivo principale è la sicurezza: Calcola la pressione di vapore teorica del tuo componente calcogeno per garantire che lo spessore della parete del tuo tubo di silice sia sufficiente a resistere al picco di reazione.

Se il tuo obiettivo principale è l'efficienza della reazione: Minimizza il volume vuoto (spazio morto) all'interno del tubo per aumentare la pressione parziale dei reagenti e favorire la cinetica.

Il tubo sigillato di silice non è solo un contenitore; è un componente attivo del sistema termodinamico che rende possibile il metodo BCM.

Tabella riassuntiva:

| Caratteristica | Funzione nel metodo di riduzione BCM | Beneficio chiave |

|---|---|---|

| Isolamento dall'ossigeno | Blocca l'ingresso di ossigeno atmosferico nella reazione | Previene la ri-ossidazione e preserva il potere riducente del boro |

| Contenimento dei vapori | Intrappola i calcogeni volatili (S, Se, Te) all'interno del tubo | Garantisce alta pressione parziale ed efficiente sintesi del materiale |

| Integrità del materiale | La silice di elevata purezza resiste al calore estremo | Previene la contaminazione e l'ammorbidimento del recipiente durante i cicli ad alta temperatura |

| Reattore pressurizzato | Crea un sistema termodinamico chiuso | Consente la riduzione e la sintesi simultanee in un unico passaggio |

Eleva la tua sintesi di materiali con KINTEK

La precisione è fondamentale nella riduzione chimica ad alta temperatura. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze del BCM e di altri metodi di sintesi avanzati. Sia che tu abbia bisogno di una configurazione standard o di un forno da laboratorio completamente personalizzabile per le tue esigenze di ricerca uniche, la nostra tecnologia garantisce la stabilità termica e il controllo richiesti dai tuoi esperimenti.

Pronto a ottimizzare l'elaborazione termica del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Che ruolo svolgono i forni a tubo a vuoto nella produzione di ceramica e vetro? Sblocca materiali ad alta purezza e densità

- Quali sono le opzioni per il riscaldamento zonale nei forni a tubi orizzontali? Ottimizza il tuo controllo termico

- Perché è necessario integrare piastre in lega di alluminio nelle coperture dei forni a tubo diviso? Garantire sicurezza e longevità

- Cosa rende un forno a tubo verticale facile da usare? Scopri l'automazione intuitiva per il riscaldamento di precisione

- Quale ruolo svolge un forno a tubo a caduta (DTF) nella combustione su larga scala della paglia di grano? Sblocca i dati sulle prestazioni industriali

- Perché è necessario un forno tubolare ad alta temperatura per il trattamento della lega CrFeNi? Garantire la stabilità microstrutturale monofase

- In che modo i forni a vuoto contribuiscono alla protezione ambientale e alla produzione di energia? Scopri il loro ruolo nella tecnologia pulita

- Quali sono i requisiti specifici per i tubi di quarzo utilizzati nei reattori a letto fisso? Ottimizza le prestazioni del tuo CeAlOx/Ni-Foam