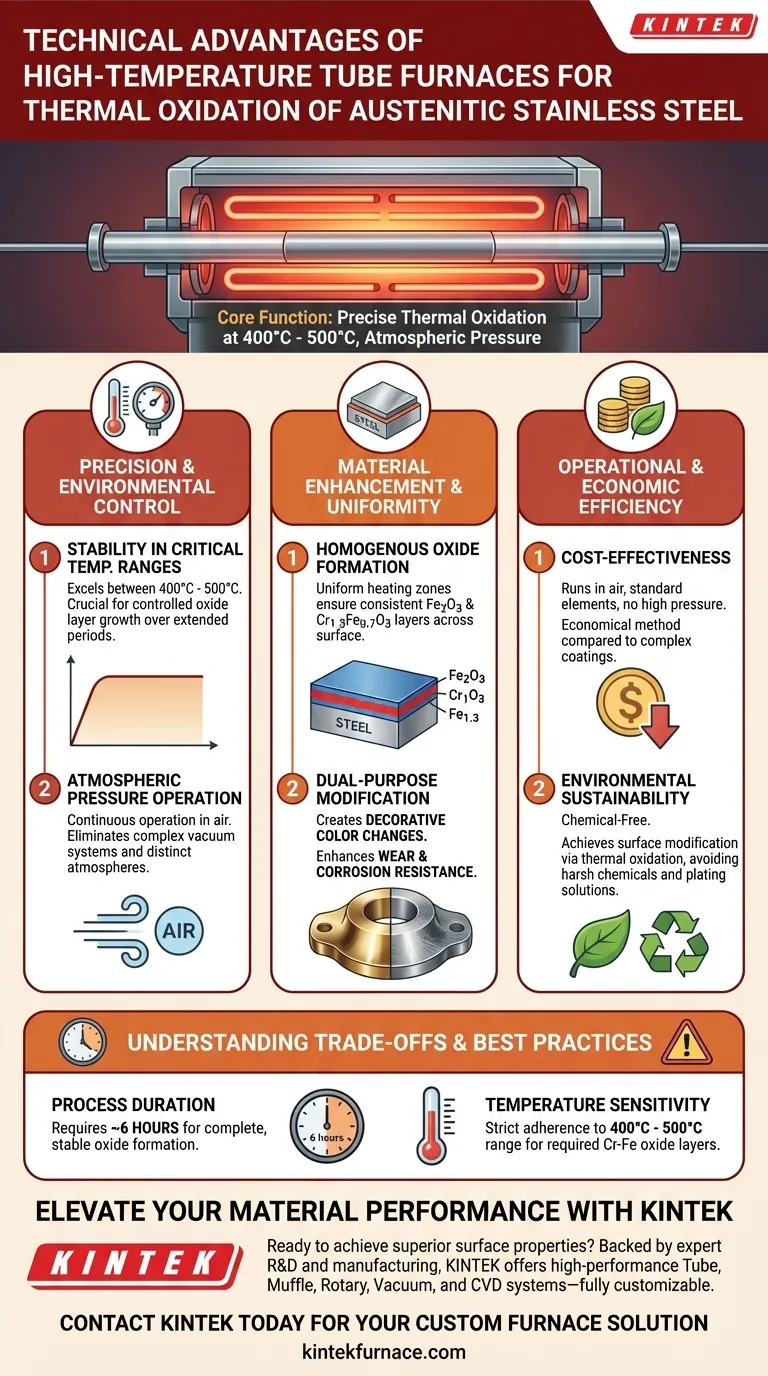

I forni tubolari ad alta temperatura offrono un controllo di processo superiore per l'ossidazione termica dell'acciaio inossidabile austenitico, in particolare nella finestra critica tra 400°C e 500°C. Mantenendo un ambiente a pressione atmosferica stabile, questi sistemi consentono cicli di riscaldamento precisi e di lunga durata, essenziali per sviluppare proprietà superficiali coerenti senza complesse apparecchiature per il vuoto.

Il vantaggio principale risiede nella capacità del forno di mantenere zone di riscaldamento uniformi, creando uno strato di ossido omogeneo che migliora sia la resistenza all'usura del materiale sia il suo aspetto decorativo in modo economicamente vantaggioso ed ecologico.

Controllo di Precisione e Ambientale

Stabilità negli Intervalli di Temperatura Critici

Questi forni eccellono nel mantenere temperature stabili specificamente tra 400°C e 500°C. Questa finestra termica precisa è fondamentale per la crescita controllata degli strati di ossido, garantendo che il processo rimanga stabile per periodi prolungati.

Funzionamento a Pressione Atmosferica

Il sistema consente un funzionamento continuo in aria a pressione atmosferica. Ciò elimina la necessità di complessi sistemi per il vuoto o atmosfere chimicamente distinte, semplificando il processo di ossidazione.

Miglioramento del Materiale e Uniformità

Formazione Omogenea di Ossido

Le zone di riscaldamento uniformi sono un segno distintivo dei forni tubolari. Questa coerenza garantisce la formazione di strati omogenei di ossido di ferro (Fe2O3) e ossido di cromo-ferro (Cr1.3Fe0.7O3) su tutta la superficie del campione, evitando macchie irregolari o punti deboli.

Modifica Superficiale a Doppio Scopo

Il processo produce contemporaneamente due distinti benefici tecnici. Crea cambiamenti di colore decorativi migliorando significativamente le proprietà funzionali, in particolare aumentando la resistenza all'usura e alla corrosione dell'acciaio.

Efficienza Operativa ed Economica

Convenienza

Poiché il processo avviene in aria e utilizza elementi termici standard senza requisiti di alta pressione, offre un metodo economico per il trattamento superficiale rispetto a tecnologie di rivestimento più complesse.

Sostenibilità Ambientale

Il metodo è intrinsecamente ecologico. Ottiene la modifica superficiale attraverso l'ossidazione termica anziché utilizzare aggressivi bagni chimici o soluzioni di placcatura galvanica comunemente associate alla finitura dei metalli.

Comprendere i Compromessi

Requisiti di Durata del Processo

L'ossidazione di alta qualità non è istantanea in questa configurazione. Il processo richiede tempi di permanenza prolungati, tipicamente circa 6 ore, per garantire la completa formazione e stabilità delle strutture di ossido.

Sensibilità alla Temperatura

I benefici descritti sono strettamente legati all'intervallo da 400°C a 500°C. Deviare da questa finestra può compromettere la formazione degli specifici strati di ossido di cromo-ferro richiesti per una protezione migliorata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno tubolare ad alta temperatura per la tua applicazione specifica:

- Se il tuo obiettivo principale sono le finiture decorative: Sfrutta le zone di riscaldamento uniformi per garantire una colorazione coerente e ripetibile su tutta la superficie dell'acciaio.

- Se il tuo obiettivo principale è la durabilità funzionale: Aderisci rigorosamente all'intero ciclo di 6 ore per massimizzare l'omogeneità degli strati protettivi di Cr1.3Fe0.7O3 per una resistenza alla corrosione ottimale.

In definitiva, questo metodo di trattamento termico trasforma l'acciaio inossidabile austenitico standard in un materiale ad alte prestazioni attraverso un meccanismo pulito, controllato ed economico.

Tabella Riassuntiva:

| Caratteristica | Vantaggio Tecnico | Beneficio per l'Acciaio Inossidabile |

|---|---|---|

| Intervallo di Temperatura | Stabilità 400°C - 500°C | Garantisce una crescita costante degli strati di ossido protettivo |

| Atmosfera | Aria a Pressione Atmosferica | Funzionamento economico senza complessi sistemi per il vuoto |

| Zona di Riscaldamento | Distribuzione Termica Uniforme | Formazione omogenea di Fe2O3 e Cr1.3Fe0.7O3 |

| Tempo di Lavorazione | Cicli di Permanenza di 6 Ore | Massimizza la resistenza all'usura e la coerenza decorativa |

| Sostenibilità | Ossidazione Senza Chimici | Alternativa ecologica alla placcatura/bagni |

Eleva le Prestazioni del Tuo Materiale con KINTEK

Pronto a ottenere proprietà superficiali superiori con un trattamento termico di precisione? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Tubolari, a Muffola, Rotativi, per Vuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione.

Sia che tu stia raffinando acciaio inossidabile austenitico o sviluppando materiali avanzati, i nostri forni ad alta temperatura forniscono la stabilità e il controllo necessari per l'eccellenza. Contatta KINTEK oggi stesso per trovare la tua soluzione di forno personalizzata e scopri come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i requisiti di manutenzione per un forno elettrico orizzontale? Garantire prestazioni ottimali e longevità

- Qual è il ruolo critico di un forno tubolare nella preparazione della polvere di beta-PbO? Ottimizzare il riciclaggio delle batterie al piombo-acido

- Quali funzioni principali svolge un forno tubolare a controllo programmato? Padroneggia la sintesi BN@C con precisione

- Qual è la funzione principale di un forno a tubo a caduta (DTF)? Simulazione della combustione industriale per la ricerca

- Perché la fonte di iodio è posizionata all'estremità a monte del forno tubolare? Ottimizzazione della deposizione chimica da fase vapore I-NC

- Perché è necessario un tubo di quarzo sigillato sottovuoto per i cristalli InP da 4,5 pollici? Garantire stabilità e purezza

- Come un forno a tubo facilita la sintesi di materiali ossidi stratificati per batterie agli ioni di sodio? Crescita di precisione

- Quali sono i diversi tipi di forni tubolari?Trova la soluzione perfetta per il tuo laboratorio