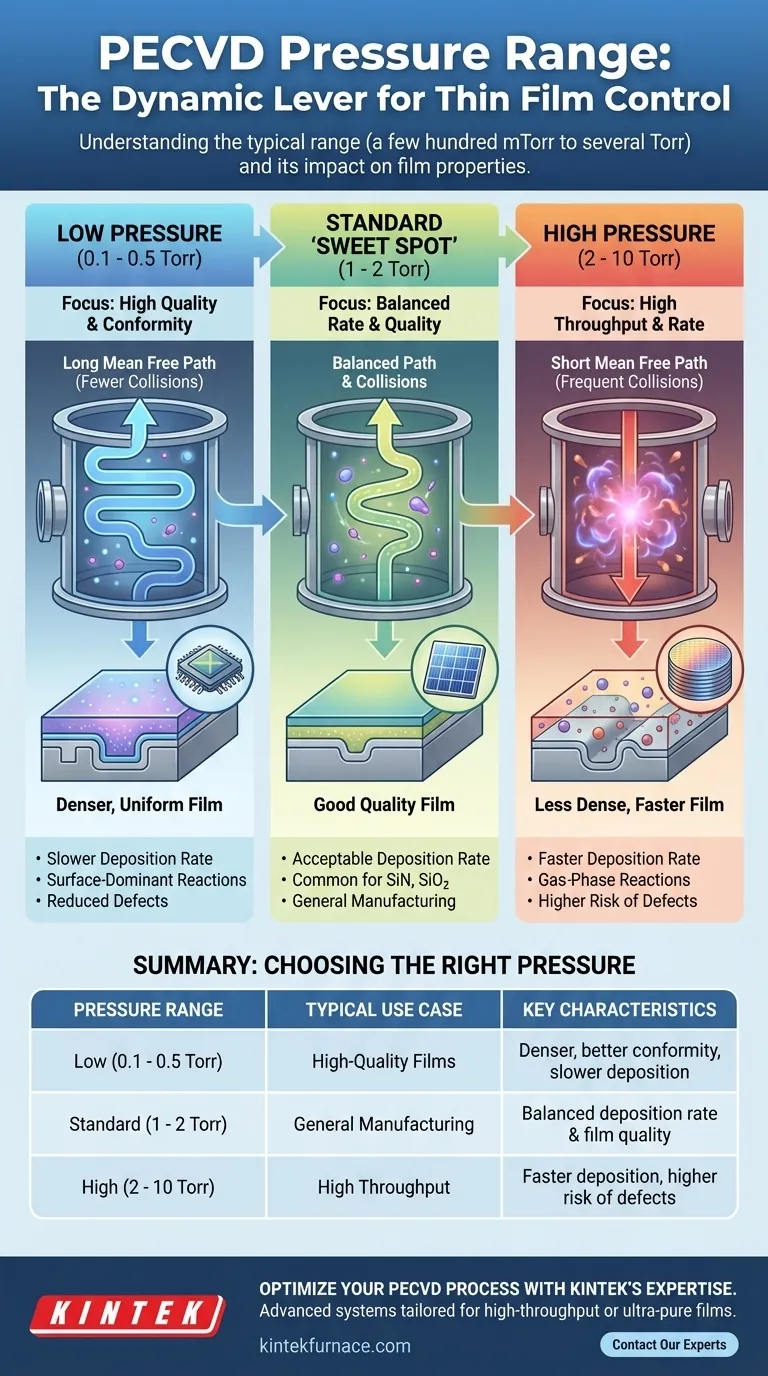

In un processo tipico, la deposizione chimica da vapore potenziata al plasma (PECVD) opera in un intervallo di pressione di basso vuoto da poche centinaia di millitorr (mTorr) a diversi Torr. La finestra operativa più comune è compresa tra 1 e 2 Torr, ma la pressione esatta dipende fortemente dal materiale specifico che viene depositato e dalle proprietà desiderate del film. Questo intervallo è scelto attentamente per controllare le caratteristiche del plasma e le reazioni chimiche che formano il film finale.

Il principio fondamentale da comprendere è che la pressione nel PECVD non è un'impostazione statica, ma una leva dinamica. Controlla direttamente la frequenza delle collisioni molecolari, che a sua volta determina l'equilibrio tra velocità di deposizione, qualità del film e uniformità. La regolazione della pressione consente di alterare fondamentalmente la natura del processo di deposizione.

Il ruolo della pressione nel processo PECVD

Per capire perché viene utilizzato un intervallo di pressione specifico, dobbiamo esaminare come influisce sulla fisica del plasma e sulla chimica della deposizione. L'obiettivo è generare specie chimiche reattive nel plasma che poi si depositano su un substrato per formare un film sottile di alta qualità.

Definizione dei regimi di pressione

I riferimenti che troverai spesso citano numeri leggermente diversi perché "PECVD" è un termine ampio che copre molte applicazioni. I valori rientrano tipicamente in due categorie principali dopo la conversione delle unità (1 Torr ≈ 133 Pascal):

- Bassa pressione (0,1 - 0,5 Torr): Questo intervallo, da decine a centinaia di mTorr, viene utilizzato per processi che richiedono un'alta qualità del film.

- Pressione standard (1 - 10 Torr): Questo è l'intervallo più comune, che offre un equilibrio tra velocità e qualità per applicazioni come la microelettronica e la produzione di celle solari.

Impatto sul cammino libero medio

La conseguenza fisica più diretta della pressione è sul cammino libero medio: la distanza media percorsa da una molecola di gas prima di collidere con un'altra.

- A pressioni più elevate, il cammino libero medio è molto breve. Le molecole collidono frequentemente, portando a un maggior numero di reazioni chimiche che avvengono nella fase gassosa prima che i reagenti raggiungano il substrato.

- A pressioni più basse, il cammino libero medio è lungo. Le molecole hanno maggiori probabilità di viaggiare direttamente dalla sorgente del plasma al substrato, il che significa che la maggior parte delle reazioni avviene sulla superficie del film stesso.

Influenza sul plasma e sulla crescita del film

Questa differenza nel cammino libero medio influenza direttamente il plasma e il film risultante.

A pressioni più elevate, le collisioni frequenti portano a un plasma a densità maggiore ma a energia inferiore. Ciò aumenta spesso la velocità di deposizione ma può anche portare alla nucleazione in fase gassosa, dove le particelle si formano nel plasma e cadono sul film come difetti.

A pressioni più basse, meno collisioni si traducono in un plasma a densità inferiore ma a energia superiore. Questo ambiente favorisce le reazioni dominanti in superficie, che tipicamente producono un film più denso, più uniforme e di qualità superiore, sebbene a una velocità di deposizione più lenta.

Comprendere i compromessi

La scelta di una pressione è una fase di ottimizzazione critica che comporta il bilanciamento di priorità concorrenti. Non esiste una singola pressione "migliore"; esiste solo la pressione migliore per un obiettivo specifico.

Deposizione ad alta pressione (>1 Torr)

- Vantaggio: Utilizzata principalmente per ottenere un'elevata velocità di deposizione, fondamentale per la produzione di film spessi o per aumentare la produttività dei wafer.

- Svantaggio: Può comportare film con densità inferiore, maggiore contenuto di idrogeno (per processi a base di silano) e minore conformità su topografie superficiali complesse. È maggiore anche il rischio di contaminazione da particelle derivante da reazioni in fase gassosa.

Deposizione a bassa pressione (<500 mTorr)

- Vantaggio: Ideale per creare film densi e stechiometrici di alta qualità con eccellente copertura dei gradini (conformità). Ciò è essenziale per i dispositivi microelettronici avanzati in cui l'integrità del film è fondamentale.

- Svantaggio: Il compromesso principale è una velocità di deposizione significativamente più lenta, che può influire sui costi di produzione e sulla produttività.

Il "punto ottimale" comune

Il motivo per cui molti processi PECVD standard per materiali come il nitruro di silicio (SiN) o il biossido di silicio (SiO₂) operano nell'intervallo di 1-2 Torr è che fornisce un compromesso pratico. Offre una velocità di deposizione accettabile per l'efficienza produttiva pur mantenendo una qualità del film sufficiente per gli strati di passivazione e dielettrici.

Selezione della pressione corretta per il tuo processo

La scelta della pressione dovrebbe essere dettata interamente dall'obiettivo finale del tuo film sottile.

- Se la tua priorità principale è la massima produttività e velocità di deposizione: Orientati verso l'estremità superiore dell'intervallo di pressione (ad esempio, 2-5 Torr), ma monitora i difetti da particelle.

- Se la tua priorità principale è la qualità finale del film, la densità e la conformità: Utilizza una pressione più bassa (ad esempio, 100-500 mTorr) e accetta tempi di deposizione più lenti.

- Se stai sviluppando uno strato di passivazione o dielettrico standard: Inizia lo sviluppo del processo nell'intervallo comune di 1-2 Torr e ottimizza da lì in base ai requisiti specifici del tuo film.

In definitiva, la pressione è uno dei parametri più potenti che puoi regolare per guidare il tuo processo PECVD verso il risultato desiderato.

Tabella riassuntiva:

| Intervallo di pressione | Caso d'uso tipico | Caratteristiche principali |

|---|---|---|

| Basso (0,1 - 0,5 Torr) | Film di alta qualità | Film più densi, migliore conformità, deposizione più lenta |

| Standard (1 - 2 Torr) | Produzione generale (SiN, SiO₂) | Velocità di deposizione e qualità del film bilanciate |

| Alto (2 - 10 Torr) | Elevata produttività | Deposizione più rapida, maggiore rischio di difetti |

Ottimizza il tuo processo PECVD con l'esperienza di KINTEK

Padroneggiare il controllo della pressione è solo una parte per ottenere film sottili perfetti. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire sistemi PECVD avanzati su misura per le tue esigenze uniche. Sia che tu abbia bisogno di produzione ad alta produttività o di film ultra-puri e ad alta conformità, le nostre capacità di profonda personalizzazione assicurano che la tua soluzione di forno sia progettata precisamente per il successo.

Pronto a migliorare il tuo processo di deposizione? Contatta oggi i nostri esperti per discutere come i nostri sistemi PECVD possono guidare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura