I forni tubolari ad atmosfera di alta precisione forniscono un ambiente controllato e isolato essenziale per la lavorazione di materiali che si degradano o alterano chimicamente quando esposti all'aria. Combinando prestazioni di tenuta superiori con una regolazione flessibile del flusso d'aria, questi sistemi consentono di dettare con precisione le reazioni chimiche che si verificano durante la sinterizzazione, prevenendo in particolare l'ossidazione indesiderata e regolando le concentrazioni di vacanze di ossigeno.

Il punto chiave Per le ceramiche sensibili all'atmosfera, l'ambiente di sinterizzazione è tanto critico quanto la temperatura. Un forno tubolare di alta precisione consente di ingegnerizzare le proprietà fondamentali del materiale, come le strutture difettose e gli stati di valenza, disaccoppiando completamente il processo di riscaldamento dall'atmosfera ambiente.

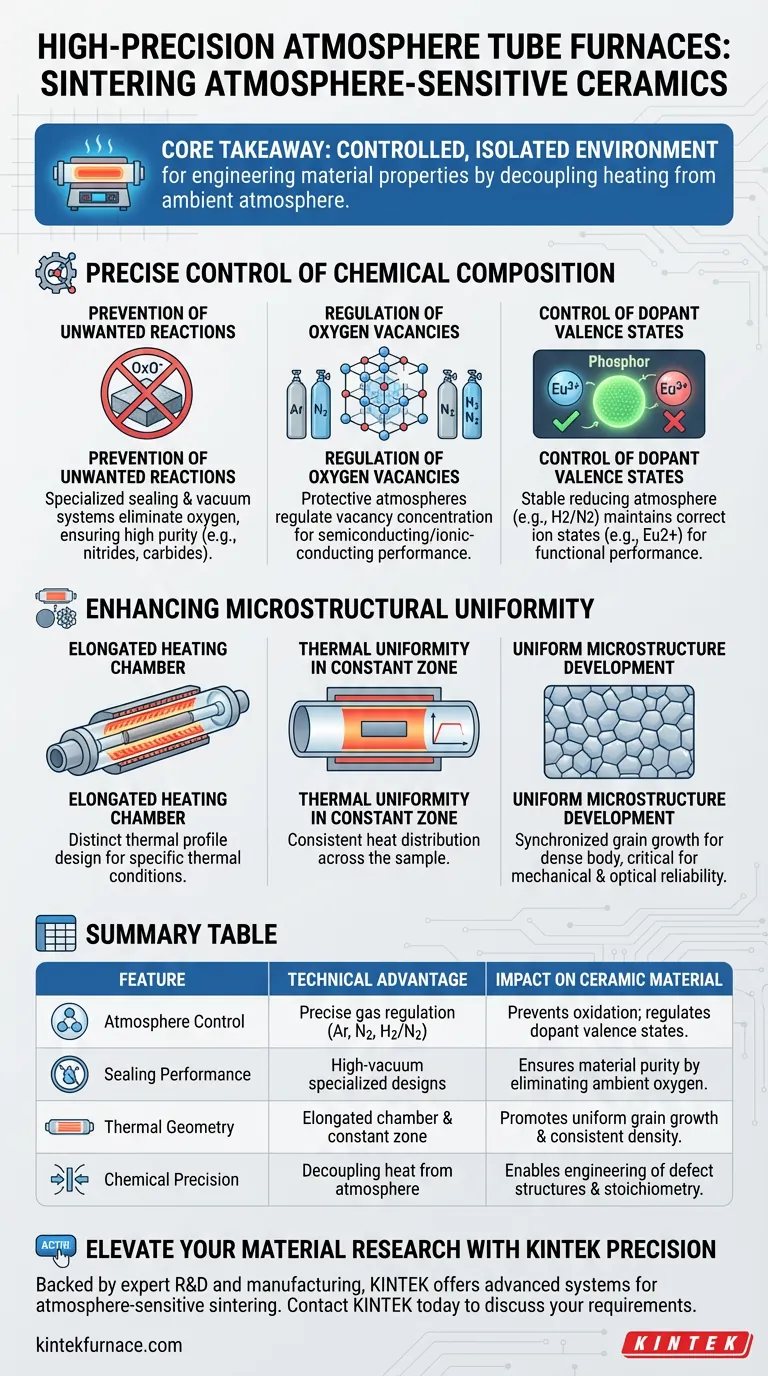

Controllo Preciso della Composizione Chimica

Il vantaggio principale di un forno tubolare ad atmosfera è la sua capacità di manipolare la stabilità chimica del corpo ceramico.

Prevenzione di Reazioni Indesiderate

Le materie prime sensibili, come nitruri e carburi, sono soggette a ossidazione ad alte temperature. I forni tubolari di alta precisione utilizzano speciali design di tenuta e sistemi di vuoto per creare un ambiente con un contenuto di ossigeno estremamente basso. Ciò previene il degrado del materiale e garantisce che il prodotto sintetizzato mantenga un'elevata purezza.

Regolazione delle Vacanze di Ossigeno

Per le ceramiche semiconduttrici o ionoconduttrici, la concentrazione delle vacanze di ossigeno è un parametro critico di prestazione. Utilizzando specifiche atmosfere protettive, come argon ad alta purezza, azoto o gas riducenti, è possibile regolare efficacemente queste vacanze. Questo controllo previene reazioni incontrollate di ossidazione o riduzione che altrimenti altererebbero la stechiometria del materiale.

Controllo degli Stati di Valenza dei Dopanti

Nelle ceramiche funzionali, come i fosfori, lo stato di valenza dei dopanti determina le prestazioni. Ad esempio, garantire che gli ioni Europio rimangano nello stato Eu2+ (anziché ossidarsi a Eu3+) richiede un'atmosfera riducente stabile (ad esempio, 10% H2 e 90% N2). Il forno tubolare mantiene questa specifica miscela di gas per guidare il corretto incorporamento degli ioni nel reticolo cristallino.

Miglioramento dell'Uniformità Microstrutturale

Oltre alla composizione chimica, il design fisico del forno svolge un ruolo vitale nello sviluppo strutturale della ceramica.

La Camera di Riscaldamento Allungata

I forni tubolari ad atmosfera presentano tipicamente una camera di riscaldamento allungata. Questa geometria è distinta dai forni a scatola o muffola ed è progettata per creare un profilo termico specifico.

Uniformità Termica nella Zona di Temperatura Costante

All'interno della camera allungata, esiste una designata "zona a temperatura costante". Ciò garantisce che il campione ceramico sperimenti una distribuzione del calore costante.

Sviluppo Microstrutturale Uniforme

L'uniformità termica è essenziale per la crescita sincronizzata dei grani. Eliminando i gradienti termici attraverso il campione, il forno promuove lo sviluppo uniforme della microstruttura ceramica. Ciò si traduce in un corpo denso con dimensioni dei grani coerenti, fondamentale per l'affidabilità meccanica e ottica.

Comprendere i Compromessi

Sebbene i forni tubolari ad atmosfera offrano un controllo superiore, è importante capire quando le loro caratteristiche sono necessarie rispetto a quando un'alternativa più semplice potrebbe essere sufficiente.

Complessità dell'Atmosfera vs. Semplice Ossidazione

Se il tuo materiale richiede un ambiente ossidante stabile (come la sinterizzazione di allumina standard), un forno a scatola o muffola ad alta temperatura è spesso più appropriato. Questi forni standard forniscono naturalmente un'atmosfera d'aria che mantiene la stechiometria per le ceramiche ossidate senza la necessità di complessi sistemi di regolazione del gas o pompe per vuoto.

Limitazioni di Produttività

Il design del tubo allungato privilegia l'uniformità e il controllo dell'atmosfera rispetto al volume. A differenza dei forni a scatola che possono ospitare lotti più grandi di materiali sfusi, i forni tubolari sono generalmente limitati dal diametro del tubo, rendendoli ideali per materiali sensibili e di alto valore piuttosto che per la lavorazione di massa di ceramiche inerti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua sinterizzazione ceramica, allinea le capacità del forno con le esigenze chimiche specifiche del tuo materiale.

- Se il tuo obiettivo principale sono le Prestazioni Funzionali (ad es. Luminescenza/Conducibilità): Scegli il forno tubolare ad atmosfera per controllare rigorosamente gli stati di valenza (come Eu2+) e le concentrazioni di vacanze di ossigeno utilizzando gas riducenti o inerti.

- Se il tuo obiettivo principale è la Purezza del Materiale (ad es. Non ossidi): Affidati alle capacità di tenuta ad alto vuoto del forno tubolare per prevenire l'ossidazione di nitruri o carburi sensibili.

- Se il tuo obiettivo principale è la Densificazione Ossidata Standard: Considera un forno a scatola standard, poiché l'aria ambiente fornisce l'ambiente ossidante necessario per materiali come l'allumina.

In definitiva, il forno tubolare ad atmosfera di alta precisione non è solo una fonte di calore; è un reattore chimico progettato per proteggere e definire la struttura fondamentale del tuo materiale.

Tabella Riassuntiva:

| Caratteristica | Vantaggio Tecnico | Impatto sul Materiale Ceramico |

|---|---|---|

| Controllo dell'Atmosfera | Regolazione precisa del gas (Ar, N2, H2/N2) | Previene l'ossidazione; regola gli stati di valenza dei dopanti (ad es. Eu2+) |

| Prestazioni di Tenuta | Design speciali di tenuta ad alto vuoto | Garantisce la purezza del materiale eliminando l'interferenza dell'ossigeno ambientale |

| Geometria Termica | Camera allungata e zona a temperatura costante | Promuove la crescita uniforme dei grani e una densità microstrutturale costante |

| Precisione Chimica | Disaccoppiamento del calore dall'atmosfera ambiente | Consente l'ingegnerizzazione delle strutture difettose e della stechiometria |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Non lasciare che l'ossidazione incontrollata comprometta le tue ceramiche ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le rigorose esigenze della sinterizzazione sensibile all'atmosfera.

Sia che tu stia sviluppando fosfori di nuova generazione, semiconduttori o ceramiche non ossidate, i nostri forni ad alta temperatura personalizzabili forniscono la stabilità chimica e termica richiesta dalla tua ricerca. Contatta KINTEK oggi stesso per discutere i requisiti specifici del tuo processo e scoprire come le nostre soluzioni di laboratorio specializzate possono migliorare la qualità e la consistenza dei tuoi materiali.

Guida Visiva

Riferimenti

- Beatriz Monteiro, Sónia Simões. Microstructure and Mechanical Properties of Ti6Al4V to Al2O3 Brazed Joints Using Ti-Ag/Cu-Ti Thin Films. DOI: 10.3390/met14020146

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- In che modo un forno a tubo ad alto vuoto contribuisce al processo di carbonizzazione? Sintesi ingegnerizzata di carbonio duro

- Qual è la necessità di utilizzare gas argon (Ar) ad alta purezza in un forno tubolare per la solforazione di Sb?

- Come si ringiovaniscono le valvole termoioniche? Una guida dell'ultima risorsa per salvare componenti rari

- Quale ruolo svolge un forno tubolare ad alta temperatura nella trasformazione dei Bi-MOF? Padronanza della sintesi di nanocompositi

- Perché un forno tubolare dotato di un sistema di controllo del flusso di ammoniaca è necessario per la sintesi di nanopolveri di GaN?

- Qual è il ruolo principale di un forno tubolare durante la pre-carbonizzazione? Ottimizzare la conversione biomassa-carbonio duro

- Come fa un forno tubolare ad alta temperatura a facilitare la fase di pirolisi nei catalizzatori FeNC? Precision Thermal Processing

- Come influisce il ricottura in un forno tubolare da laboratorio sulla qualità dell'In2Se3? Stabilizzazione di fase e purezza