I processi di rivestimento in carbonio e il trattamento termico specializzato non sono aggiunte opzionali; sono necessità fondamentali per stabilizzare i materiali anodici a base di silicio. Utilizzando attrezzature come i forni tubolari per decomporre termicamente precursori come il catrame di carbone, i produttori creano una pelle conduttiva uniforme attorno alle particelle di silicio. Questo strato è il meccanismo primario per mitigare le debolezze intrinseche del silicio, in particolare la sua scarsa conduttività e la massiccia espansione volumetrica, consentendo così il funzionamento di batterie ad alte prestazioni.

Il silicio ha un potenziale immenso ma soffre di instabilità strutturale durante la carica. Il rivestimento in carbonio agisce come un'interfaccia stabilizzante che migliora il flusso di elettroni e contiene fisicamente il silicio, trasformando un materiale volatile in un componente di batteria durevole.

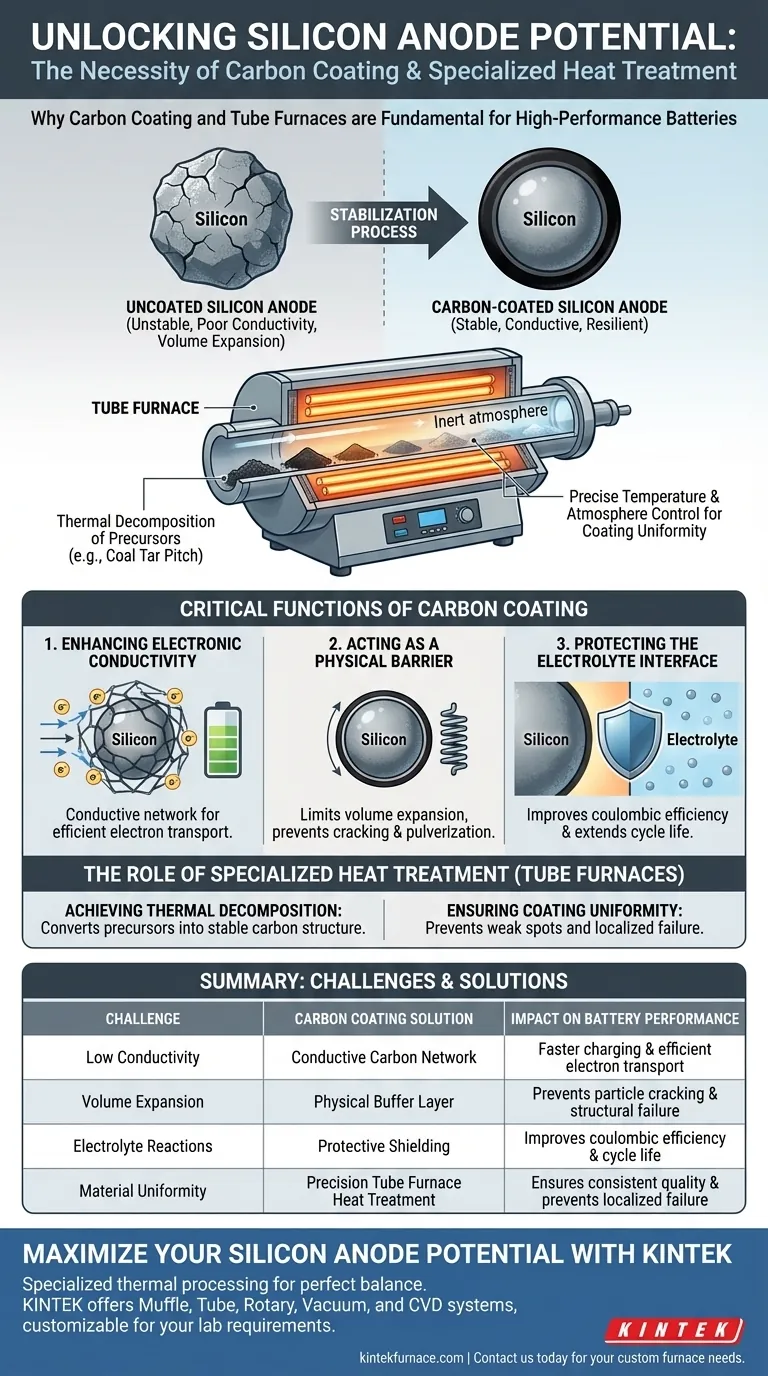

Le Funzioni Critiche del Rivestimento in Carbonio

Per capire perché questo processo è necessario, devi considerare i fallimenti specifici che si verificano negli anodi di silicio non rivestiti. Lo strato di carbonio affronta tre sfide fisiche e chimiche distinte.

Miglioramento della Conduttività Elettronica

Il silicio è un semiconduttore, il che significa che la sua capacità naturale di trasportare elettroni è relativamente bassa rispetto agli anodi di grafite tradizionali.

Il rivestimento in carbonio crea una rete altamente conduttiva sulla superficie delle particelle composite. Ciò garantisce un efficiente trasporto di elettroni durante i cicli di carica e scarica rapidi.

Agire come Barriera Fisica

Una delle sfide più significative con il silicio è che si gonfia notevolmente quando assorbe ioni di litio.

Lo strato di carbonio funge da tampone rigido ma resiliente. Limita l'espansione volumetrica delle sostanze attive di silicio, impedendo alla particella di creparsi o polverizzarsi sotto stress.

Protezione dell'Interfaccia Elettrolitica

Quando il silicio grezzo entra in contatto diretto con gli elettroliti della batteria, spesso causa reazioni secondarie indesiderate.

Il rivestimento in carbonio agisce come uno scudo, riducendo il contatto diretto tra il silicio attivo e l'elettrolita. Questa conservazione dell'interfaccia migliora l'efficienza coulombiana (l'efficienza del trasferimento di elettroni) e prolunga la durata complessiva del ciclo della batteria.

Il Ruolo del Trattamento Termico Specializzato

La qualità del rivestimento in carbonio dipende interamente dalla precisione del processo termico. È qui che attrezzature come i forni tubolari diventano essenziali.

Ottenere la Decomposizione Termica

Non puoi semplicemente "dipingere" il carbonio sul silicio. Il processo richiede la decomposizione termica di precursori ricchi di carbonio, come il catrame di carbone.

I forni tubolari forniscono l'ambiente ad alta temperatura controllata necessario per scomporre questi precursori e convertirli in una struttura di carbonio solida e stabile.

Garantire l'Uniformità del Rivestimento

Affinché l'anodo funzioni in modo affidabile, lo strato di carbonio deve essere uniforme su ogni particella.

Le attrezzature specializzate per il trattamento termico consentono un controllo preciso dei gradienti di temperatura e dell'atmosfera. Ciò garantisce che lo strato di carbonio si formi uniformemente, prevenendo punti deboli che potrebbero portare a guasti localizzati o gonfiore.

Comprendere i Compromessi

Sebbene il rivestimento in carbonio sia necessario, introduce variabili specifiche che devono essere gestite per mantenere le prestazioni del materiale.

Complessità del Processo vs. Prestazioni

L'implementazione della carbonizzazione ad alta temperatura aggiunge passaggi al flusso di lavoro di produzione.

L'uso di forni tubolari aumenta il consumo energetico e il tempo di lavorazione rispetto a metodi di produzione più semplici. Tuttavia, questo "costo" è inevitabile per ottenere la stabilità richiesta per applicazioni ad alte prestazioni.

Bilanciare lo Spessore dello Strato

Lo strato di carbonio deve essere sufficientemente spesso per fornire protezione, ma sufficientemente sottile da non ostacolare il movimento degli ioni di litio.

Se il processo di decomposizione non è controllato, uno strato di carbonio eccessivamente spesso potrebbe ridurre la capacità specifica complessiva dell'anodo, annullando i vantaggi dell'uso del silicio in primo luogo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando progetti il tuo processo di produzione per anodi a base di silicio, la tua strategia di trattamento termico dovrebbe allinearsi ai tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Durata del Ciclo: Dai priorità all'uniformità del rivestimento e all'integrità strutturale per garantire che la barriera di carbonio possa resistere all'espansione volumetrica ripetuta senza crepe.

- Se il tuo obiettivo principale è la Capacità ad Alta Velocità: Concentrati sulla qualità del precursore di carbonio e sulla temperatura di decomposizione per massimizzare la conduttività elettronica dello strato superficiale.

Padroneggiare il processo di rivestimento in carbonio è il passo definitivo per colmare il divario tra il potenziale del silicio grezzo e una soluzione di accumulo di energia commercialmente valida.

Tabella Riassuntiva:

| Sfida | Soluzione di Rivestimento in Carbonio | Impatto sulle Prestazioni della Batteria |

|---|---|---|

| Bassa Conduttività | Rete di Carbonio Conduttiva | Carica più rapida e trasporto efficiente degli elettroni |

| Espansione Volumetrica | Strato Tampone Fisico | Previene le crepe delle particelle e il cedimento strutturale |

| Reazioni Elettrolitiche | Schermatura Protettiva | Migliora l'efficienza coulombiana e la durata del ciclo |

| Uniformità del Materiale | Trattamento Termico di Precisione con Forno Tubolare | Garantisce qualità costante e previene guasti localizzati |

Massimizza il Potenziale del Tuo Anodo di Silicio con KINTEK

Il rivestimento preciso in carbonio richiede un trattamento termico specializzato per ottenere il perfetto equilibrio tra conduttività e resilienza strutturale. In KINTEK, comprendiamo le sfumature dell'innovazione dei materiali per batterie.

Supportati da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio ad alta temperatura. Sia che tu stia ottimizzando la decomposizione del catrame di carbone o aumentando la produzione di compositi silicio-carbonio, i nostri sistemi forniscono il controllo uniforme della temperatura necessario per prestazioni superiori.

Pronto a elevare la tua ricerca sull'accumulo di energia? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con il nostro team tecnico.

Guida Visiva

Riferimenti

- Hyunsik Yoon, Hansu Kim. Magnesiated Si‐Rich SiO<sub><i>x</i></sub> Materials for High‐Performance Lithium‐Ion Batteries. DOI: 10.1002/batt.202500473

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo il controllo preciso della temperatura influisce sulla placcatura di nichel chimico su Si3N4? Padroneggia la stabilità termica per la placcatura

- Come influenzano i parametri di processo delle attrezzature per la colata per agitazione la resistenza all'usura dei compositi a matrice di alluminio?

- Qual è il significato dell'utilizzo di un forno di ricottura a 650°C per i rulli compositi 42CrMo/Cr5 dopo la forgiatura?

- In che modo il controllo preciso della temperatura influisce sulla morfologia dei cristalli SC-NMNO? Padroneggia i campi termici per grani di alta qualità

- Quali sono i vantaggi dell'utilizzo di un sistema RTA per i film CBTSe? Riscaldamento di precisione per una stechiometria superiore dei film sottili

- Come l'introduzione di SiO2 come additivo migliora il processo di sinterizzazione degli elettroliti solidi? Aumenta la densificazione

- Qual è il vantaggio principale dell'utilizzo di un forno industriale da banco? Risparmiare spazio e aumentare l'efficienza nel vostro laboratorio

- Come la combinazione di un'atmosfera di azoto e l'agitazione magnetica avvantaggia la fase di dissoluzione? | KINTEK