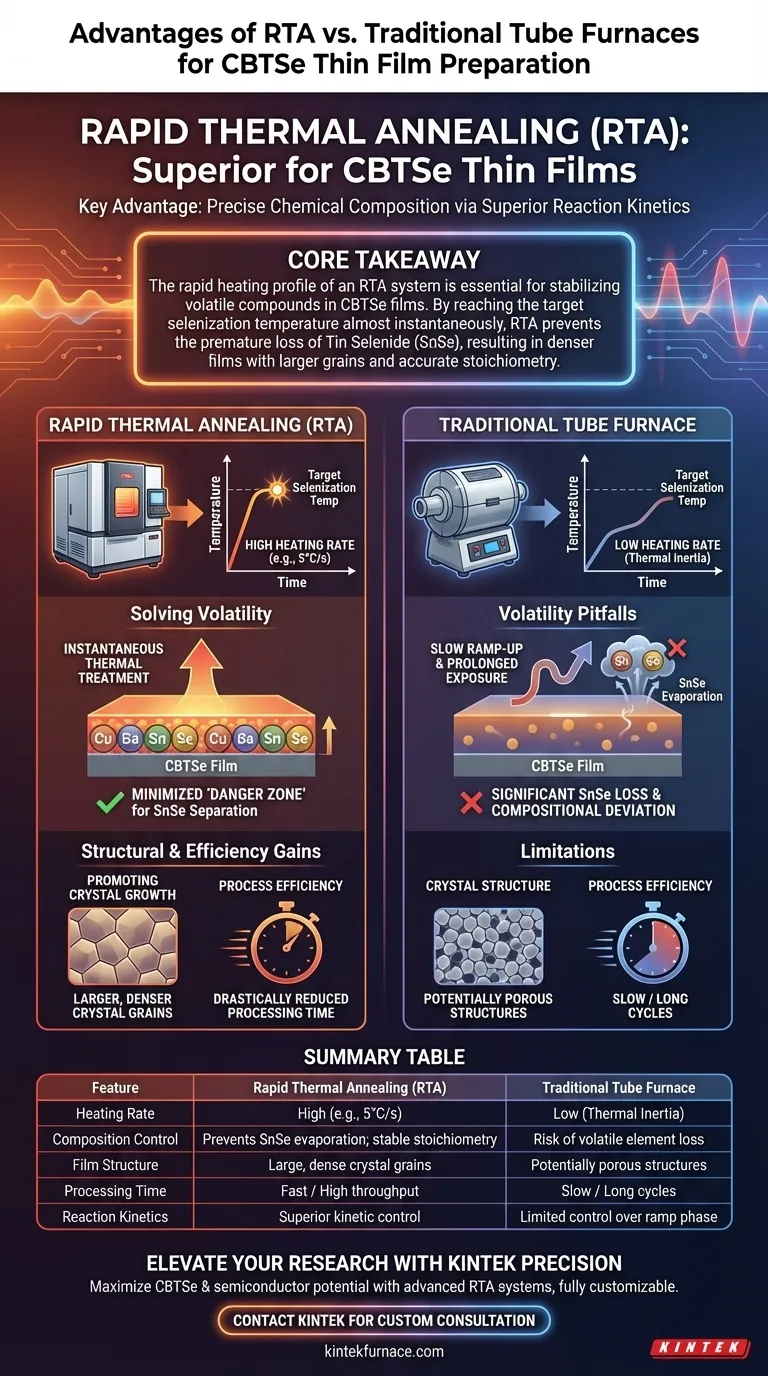

Il vantaggio principale dell'utilizzo di un sistema di trattamento termico rapido (RTA) per la preparazione di film sottili di Cu2BaSnSe4 (CBTSe) è la capacità di mantenere una composizione chimica precisa attraverso una cinetica di reazione superiore. Utilizzando velocità di riscaldamento significativamente più elevate (circa 5°C/s) rispetto ai forni a tubo tradizionali, l'RTA consente al materiale di bypassare le zone di temperatura critiche in cui gli elementi volatili sono suscettibili di evaporazione.

Concetto chiave Il profilo di riscaldamento rapido di un sistema RTA è essenziale per stabilizzare i composti volatili nei film CBTSe. Raggiungendo quasi istantaneamente la temperatura di selenizzazione target, l'RTA previene la perdita prematura di selenuro di stagno (SnSe), ottenendo film più densi con grani più grandi e una stechiometria accurata.

L'impatto delle velocità di riscaldamento sulla composizione

Risolvere il problema della volatilità

La caratteristica distintiva della preparazione del CBTSe è la sensibilità dei suoi componenti al calore. Nei forni a tubo tradizionali, il tempo di rampa lento espone il film a temperature più basse per periodi prolungati.

Durante questa fase di riscaldamento lento, le fasi volatili, in particolare SnSe (selenuro di stagno), tendono a separarsi ed evaporare prematuramente. Questa perdita di materiale porta a deviazioni compositive che degradano la qualità del film finale.

Bypassare le zone di instabilità

I sistemi RTA mitigano questo rischio fornendo un trattamento termico istantaneo.

Rampando a velocità come 5°C/s, il sistema forza la reazione a raggiungere rapidamente la temperatura di selenizzazione target. Ciò riduce al minimo il tempo che il materiale trascorre nella "zona pericolosa" in cui si verifica la separazione di SnSe, garantendo che il film finale mantenga la sua composizione chimica prevista.

Guadagni strutturali ed di efficienza

Promuovere la crescita cristallina

Oltre alla composizione chimica, il profilo termico dell'RTA influisce in modo significativo sulla struttura fisica del film.

La rapida energia termica induce una riorganizzazione atomica, che promuove la crescita di grani cristallini più grandi e densi. Questa densificazione è fondamentale per le prestazioni optoelettroniche del film sottile, superiore alle strutture spesso porose risultanti dal ricottura più lenta in forno.

Efficienza del processo

L'RTA offre un chiaro vantaggio operativo in termini di produttività.

Poiché le temperature target vengono raggiunte rapidamente e i tempi di permanenza sono ottimizzati per la reazione immediata, il tempo di elaborazione complessivo è drasticamente ridotto. Ciò rende l'RTA una scelta più efficiente per la fabbricazione rispetto ai cicli prolungati richiesti dai forni a tubo.

Le insidie del riscaldamento tradizionale

Comprendere i limiti dei forni a tubo

Sebbene i forni a tubo tradizionali siano comuni, presentano un "compromesso" specifico quando si lavora con materiali volatili come il CBTSe.

L'inerzia termica intrinseca di un forno a tubo significa che il controllo preciso sulla *velocità* di riscaldamento è limitato. Se si sceglie un forno a tubo, si accetta il rischio di deviazione compositiva dovuta all'inevitabile evaporazione di elementi volatili durante la fase di rampa. Ciò spesso richiede l'uso di materiale precursore in eccesso per compensare le perdite, aggiungendo complessità alla sintesi.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un metodo di elaborazione termica per film sottili CBTSe, la scelta dipende dalla tolleranza alla varianza compositiva e dai requisiti strutturali specifici.

- Se il tuo obiettivo principale è la stechiometria compositiva: Scegli l'RTA per ridurre al minimo l'evaporazione di SnSe volatile e garantire che il rapporto chimico rimanga stabile.

- Se il tuo obiettivo principale è la qualità cristallina: Scegli l'RTA per guidare la riorganizzazione atomica che si traduce in grani cristallini più grandi e densi.

- Se il tuo obiettivo principale è la produttività del processo: Scegli l'RTA per ridurre significativamente il tempo di elaborazione complessivo rispetto ai cicli lenti di un forno a tubo.

Per film CBTSe ad alte prestazioni, il controllo cinetico fornito dal trattamento termico rapido non è solo un aggiornamento di efficienza; è una necessità per preservare l'integrità del materiale.

Tabella riassuntiva:

| Caratteristica | Trattamento termico rapido (RTA) | Forno a tubo tradizionale |

|---|---|---|

| Velocità di riscaldamento | Alta (es. 5°C/s) | Bassa (inerzia termica) |

| Controllo della composizione | Previene l'evaporazione di SnSe; stechiometria stabile | Rischio di perdita di elementi volatili |

| Struttura del film | Grani cristallini grandi e densi | Strutture potenzialmente porose |

| Tempo di elaborazione | Veloce / Alta produttività | Lento / Cicli lunghi |

| Cinetica di reazione | Controllo cinetico superiore | Controllo limitato sulla fase di rampa |

Eleva la tua ricerca sui film sottili con la precisione KINTEK

Massimizza il potenziale dei tuoi materiali CBTSe e semiconduttori con le soluzioni termiche avanzate di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi RTA, Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Non lasciare che gli elementi volatili compromettano i tuoi risultati; sfrutta la nostra tecnologia di riscaldamento rapido per garantire una stechiometria perfetta e una qualità cristallina superiore.

Pronto a ottimizzare la tua elaborazione termica? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Tuğba Bayazıt, E. Bacaksız. Influence of Rapid Thermal Annealing Temperature on Cu <sub>2</sub> BaSnSe <sub>4</sub> (CBTSe) Thin Films Prepared by Hybrid Spin Coating and Thermal Evaporation. DOI: 10.1002/pssr.202500197

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

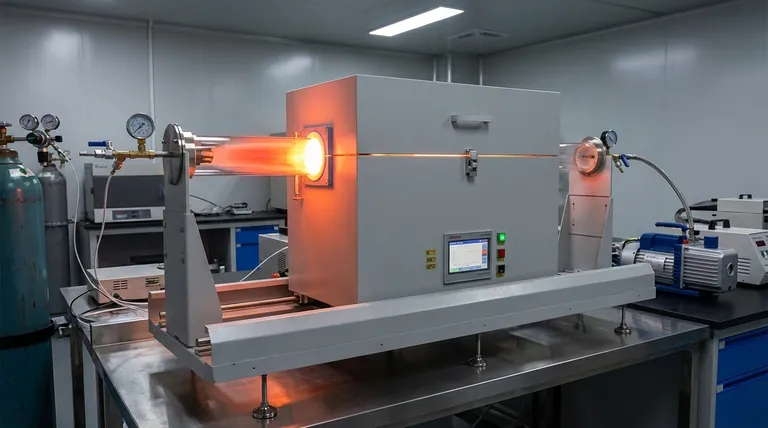

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è il vantaggio di accedere alle guide tecniche per forni? Ottimizza la tua ricerca con dati precisi sull'attrezzatura

- Qual è l'importanza di un ambiente termico stabile durante la cristallizzazione? Garantire la precisione nei film di ossido metallico

- Quale ruolo svolge un bagno d'acqua a temperatura costante nell'ossidazione simulata della laminazione a caldo? Master Precision Humidity

- Quale funzione svolge un forno ad alta temperatura nella decarbonizzazione delle nanopolveri di allumina? Garantire purezza e prestazioni

- Come un forno di essiccazione a temperatura costante facilita la rimozione del solvente? Ottimizzare la sintesi di nanocristalli di perovskite

- Quali sono i vantaggi tecnici dell'utilizzo dell'impregnazione assistita da vuoto per i compositi 3D LIG/polimerici? Aumenta la resistenza

- Qual è la funzione di un'autoclave rivestita in Teflon nella sintesi di nanoparticelle di CuO? Ottieni risultati precisi in laboratorio

- Qual è la funzione principale di un forno di essiccazione sotto vuoto nella preparazione di batterie senza anodo? Expert Lab Solutions