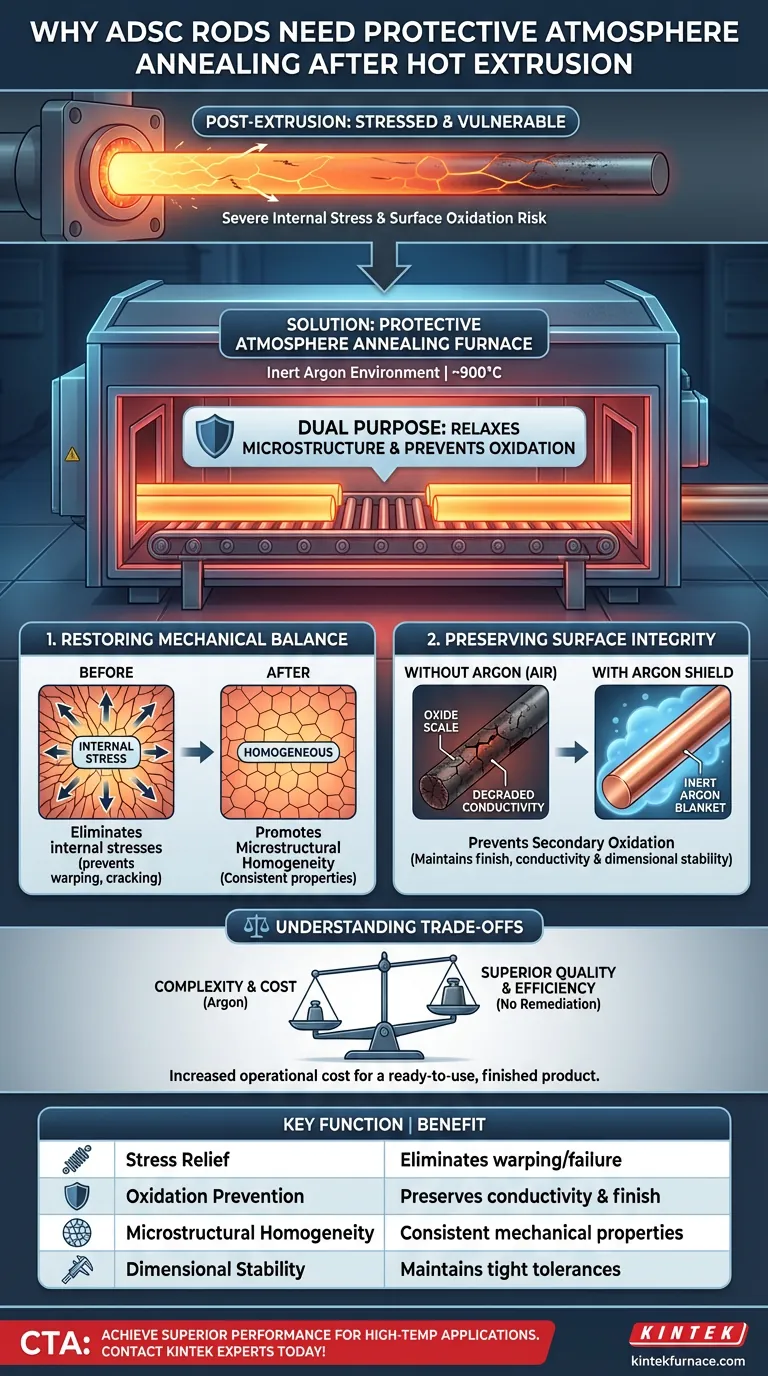

La fase post-estrusione è critica quanto il processo di formatura stesso. È necessaria una fornace di ricottura in atmosfera protettiva per trattare le aste di rame rinforzato con dispersione di allumina (ADSC) per eliminare le gravi tensioni interne causate dall'estrusione a caldo, prevenendo al contempo rigorosamente l'ossidazione superficiale. Mantenendo un ambiente inerte di argon a circa 900°C, questa attrezzatura ripristina l'equilibrio meccanico del materiale senza comprometterne l'integrità superficiale.

Il processo di estrusione a caldo forza il metallo nella forma desiderata, ma lo lascia strutturalmente teso e vulnerabile. La fornace di ricottura in atmosfera protettiva ha un duplice scopo: rilassa la microstruttura del materiale per garantirne prestazioni costanti e utilizza uno scudo di gas inerte per garantire che l'asta rimanga priva di ossidazione e dimensionalmente accurata.

Ripristino dell'equilibrio meccanico

Dopo la violenza fisica dell'estrusione a caldo, la matrice di rame è chimicamente stabile ma meccanicamente caotica. Il processo di ricottura è necessario per resettare la struttura interna del materiale.

Eliminazione delle tensioni interne

L'estrusione a caldo comporta la forzatura del metallo attraverso una matrice sotto estrema pressione, che genera significative tensioni interne all'interno dell'asta.

Se lasciate non trattate, queste tensioni residue possono portare a deformazioni, crepe o guasti prematuri durante l'uso.

La ricottura a temperature intorno ai 900°C fornisce l'energia termica necessaria per rilassare la struttura cristallina e rilasciare questa tensione immagazzinata.

Promozione dell'omogeneità microstrutturale

Il processo di estrusione può comportare una struttura granulare disomogenea lungo la lunghezza e la sezione trasversale dell'asta.

La fornace di ricottura promuove l'omogeneità microstrutturale, garantendo che i grani siano uniformi.

Questa uniformità è essenziale per ottenere proprietà meccaniche costanti, come duttilità e conducibilità, in tutto il lotto.

Preservazione dell'integrità superficiale

Mentre il calore è necessario per il rilassamento delle tensioni, il calore in presenza di ossigeno è dannoso per il rame. La componente "atmosfera protettiva" della fornace è la soluzione a questa contraddizione.

Prevenzione dell'ossidazione secondaria

A 900°C, il rame è altamente reattivo all'ossigeno nell'aria normale.

L'esposizione all'aria a queste temperature causerebbe una rapida "ossidazione secondaria", creando una scaglia di ossido fragile sulla superficie dell'asta.

Questa scagliatura degraderebbe la conducibilità elettrica del materiale e rovinerebbe la sua finitura superficiale.

Il ruolo dello scudo di argon

Per contrastare l'ossidazione, la fornace utilizza un ambiente di argon.

L'argon è un gas inerte che sposta l'ossigeno, ricoprendo efficacemente le aste ADSC durante il ciclo di riscaldamento.

Questa protezione assicura che il materiale esca dalla fornace con la sua qualità superficiale originale intatta, pronto per le successive applicazioni ad alta temperatura.

Comprendere i compromessi

Sebbene la ricottura in atmosfera protettiva sia il metodo superiore per il trattamento delle aste ADSC, introduce specifiche considerazioni operative che devono essere gestite.

Complessità vs. Qualità

L'uso di un'atmosfera di argon aggiunge complessità e costi rispetto alla ricottura standard in aria.

Tuttavia, saltare questa protezione porta inevitabilmente a perdite di materiale dovute a scagliatura superficiale e requisiti di pulizia.

Il compromesso è un aumento dei costi operativi in cambio di un prodotto "finito" che non richiede ulteriori trattamenti superficiali.

Stabilità dimensionale

La ricottura può talvolta indurre lievi cambiamenti dimensionali man mano che le tensioni vengono rilasciate.

Tuttavia, l'atmosfera protettiva impedisce la formazione di strati di ossido che altererebbero fisicamente le dimensioni dell'asta.

Pertanto, mentre il rilassamento delle tensioni rilassa il metallo, l'ambiente di argon garantisce che la stabilità dimensionale sia mantenuta entro tolleranze ristrette.

Fare la scelta giusta per il tuo obiettivo

La necessità di questa attrezzatura dipende dalle metriche di qualità specifiche che stai privilegiando per il tuo componente finale.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: La fornace è essenziale per eliminare le tensioni interne che altrimenti causerebbero la distorsione o la fessurazione del pezzo sotto carico termico.

- Se il tuo obiettivo principale è l'efficienza produttiva: L'ambiente di argon previene l'ossidazione, eliminando la necessità di passaggi di decapaggio o rettifica superficiale post-ricottura.

Una corretta ricottura trasforma una forma estrusa in un componente di grado ingegneristico.

Tabella riassuntiva:

| Funzione chiave | Beneficio per le aste ADSC |

|---|---|

| Rilassamento delle tensioni | Elimina le tensioni interne dall'estrusione a caldo, prevenendo deformazioni e guasti. |

| Prevenzione dell'ossidazione | L'atmosfera di argon previene la scagliatura superficiale, preservando la conducibilità e la finitura. |

| Omogeneità microstrutturale | Promuove una struttura granulare uniforme per proprietà meccaniche costanti. |

| Stabilità dimensionale | Mantiene tolleranze ristrette impedendo cambiamenti dimensionali indotti dall'ossido. |

Ottieni prestazioni superiori del materiale per le tue applicazioni ad alta temperatura. Il controllo preciso richiesto per il trattamento di materiali avanzati come l'ADSC è esattamente ciò in cui siamo specializzati. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, comprese fornaci personalizzate in atmosfera protettiva progettate per le tue esigenze di elaborazione dei materiali uniche. Contatta i nostri esperti oggi stesso per discutere come una fornace KINTEK può migliorare l'efficienza del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza per la sinterizzazione di Cu-Al2O3? Migliorare l'adesione e la conducibilità

- Come vengono utilizzate le fornaci a storta nell'industria aerospaziale? Essenziali per il trattamento termico ad alta temperatura

- Come viene utilizzato l'elio nei forni ad atmosfera? Scopri la purezza e il raffreddamento rapido per risultati superiori

- Quale ruolo svolge un forno di ricottura ad alta temperatura nella produzione di sensori di pressione in alluminio-silicio?

- Quali sono le applicazioni di un forno a camera ad atmosfera nella protezione ambientale? Trattare in modo sicuro i rifiuti pericolosi con precisione

- Quali sono le considerazioni sui costi quando si utilizza l'argon nei forni? Bilanciare il prezzo con l'integrità del materiale

- Quale ruolo svolge un forno atmosferico di grado industriale nei test di simulazione antincendio? Padroneggiare gli standard di sicurezza ASTM

- Perché è importante isolare lo spazio di lavoro in un forno a atmosfera dall'aria esterna? Garantire il controllo del processo e la sicurezza