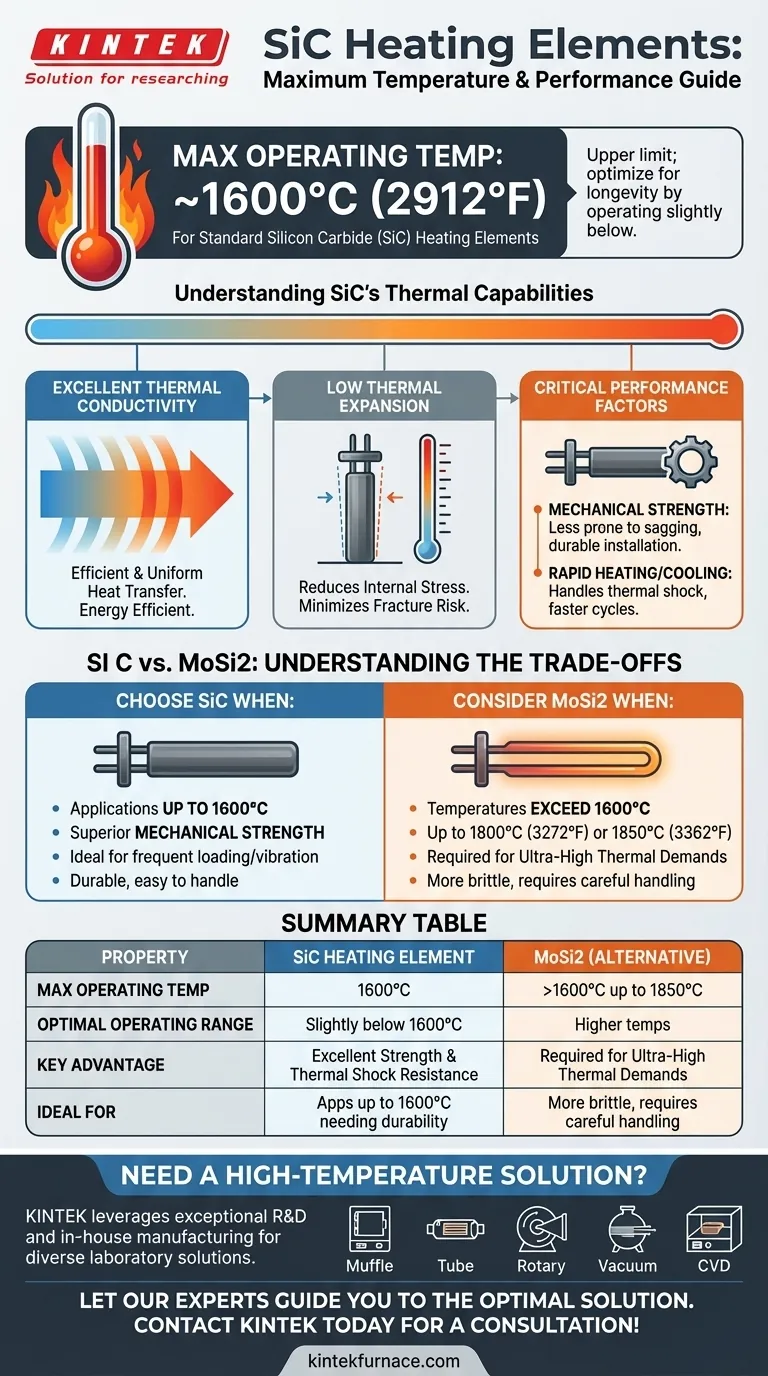

In pratica, la temperatura massima di esercizio per un elemento riscaldante standard in Carburo di Silicio (SiC) è di circa 1600°C (2912°F). Sebbene questo dato rappresenti il limite superiore, la maggior parte delle applicazioni industriali fa funzionare questi elementi a temperature leggermente inferiori per garantirne una vita utile lunga e affidabile.

La scelta dell'elemento riscaldante giusto non riguarda solo il raggiungimento della temperatura più alta. Riguarda l'abbinamento delle proprietà specifiche dell'elemento — come i suoi limiti termici, la resistenza meccanica e la resistenza chimica — alle precise esigenze del vostro forno o processo.

Comprendere le capacità termiche del SiC

Il Carburo di Silicio è un materiale di primo piano per le applicazioni ad alta temperatura grazie alla sua combinazione unica di proprietà termiche e fisiche. Serve come un affidabile cavallo di battaglia per una vasta gamma di processi di riscaldamento industriale.

Temperatura Massima di Esercizio

La temperatura superficiale massima generalmente accettata per gli elementi in SiC è di 1600°C (2912°F). Funzionare continuamente a questo limite assoluto o vicino ad esso può ridurre la durata dell'elemento.

Per prestazioni e longevità ottimali, una temperatura di esercizio continua leggermente inferiore è una prassi standard nella progettazione e nell'uso dei forni.

Eccellente Conducibilità Termica

Gli elementi in SiC possiedono un'eccellente conducibilità termica. Ciò consente un trasferimento di calore altamente efficiente e uniforme dall'elemento alla camera e al prodotto riscaldato.

Questa efficienza assicura che l'energia non venga sprecata e che l'uniformità della temperatura all'interno del forno sia più facile da ottenere e mantenere.

Bassa Espansione Termica

Un vantaggio chiave del SiC è il suo coefficiente di espansione termica molto basso. Ciò significa che l'elemento si espande e si contrae molto poco durante il riscaldamento e il raffreddamento.

Questa stabilità intrinseca riduce drasticamente le sollecitazioni interne, minimizzando il rischio di fratture o rotture durante rapidi cambiamenti di temperatura ed estendendo la vita utile dell'elemento.

Oltre la Temperatura: Fattori Critici di Prestazione

Sebbene la temperatura sia una considerazione primaria, la resilienza meccanica del SiC è ciò che lo rende una scelta superiore per molti ambienti esigenti.

Resistenza Meccanica e Durabilità

Rispetto a molti altri elementi riscaldanti ceramici e metallici, il SiC presenta una resistenza meccanica eccezionale. È rigido e meno incline ad afflosciarsi o deformarsi ad alte temperature.

Questa durabilità riduce il rischio di rottura durante l'installazione, la manutenzione o a causa di contatto accidentale, abbassando i costi di sostituzione e i tempi di inattività operativi.

Rapidi Tassi di Riscaldamento e Raffreddamento

La combinazione di elevata conducibilità termica ed eccellente resistenza agli shock termici consente agli elementi in SiC di gestire cicli rapidi di riscaldamento e raffreddamento.

Questa capacità può accelerare significativamente i tempi di processo, migliorare la produttività e ridurre il consumo energetico complessivo minimizzando il tempo in cui il forno deve rimanere inattivo ad alte temperature.

Comprendere i Compromessi: SiC vs. MoSi2

Sebbene il SiC sia eccezionalmente capace, non è l'unica opzione per il riscaldamento ad alta temperatura. Comprendere la sua principale alternativa, il Disilicuro di Molibdeno (MoSi2), è fondamentale per prendere una decisione informata.

Quando Scegliere il SiC

Il SiC è la scelta ideale per la maggior parte delle applicazioni industriali che operano fino a 1600°C. La sua superiore resistenza meccanica lo rende più robusto e più facile da maneggiare rispetto al MoSi2, specialmente in applicazioni con carico/scarico frequente o potenziale di vibrazioni meccaniche.

Quando Considerare il MoSi2

Gli elementi in Disilicuro di Molibdeno (MoSi2) sono necessari quando le temperature di processo devono superare i limiti del SiC. Il MoSi2 può operare a temperature estremamente elevate, spesso fino a 1800°C (3272°F) o anche 1850°C (3362°F).

È necessario selezionare il MoSi2 per applicazioni come la sinterizzazione di alcune ceramiche avanzate, la crescita di cristalli o specifici test di laboratorio che richiedono temperature superiori alla capacità del Carburo di Silicio.

Differenze Chiave da Notare

Il compromesso principale è la temperatura rispetto alla robustezza. Il MoSi2 può raggiungere temperature più elevate ma è più fragile, specialmente a temperature più basse, e richiede una manipolazione più attenta. Il SiC offre una durata eccezionale all'interno del suo intervallo di temperatura leggermente inferiore.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione dell'elemento corretto richiede di bilanciare i requisiti di temperatura con le esigenze meccaniche e operative del vostro processo.

- Se la vostra attenzione principale è sulle prestazioni robuste e sulla durabilità fino a 1600°C: Il SiC è la scelta superiore e più affidabile grazie alla sua resistenza meccanica.

- Se il vostro processo richiede assolutamente temperature comprese tra 1600°C e 1850°C: Il MoSi2 è la tecnologia necessaria per soddisfare queste esigenze termiche ultra-elevate.

- Se il vostro forno subisce frequenti cicli termici o stress meccanici: La resistenza intrinseca e la bassa espansione termica del SiC offrono un vantaggio significativo in termini di longevità.

In definitiva, la vostra decisione dipende dall'abbinare i punti di forza specifici dell'elemento alle esigenze assolute di temperatura e durabilità della vostra applicazione.

Tabella Riassuntiva:

| Proprietà | Elemento Riscaldante in SiC |

|---|---|

| Temperatura Massima di Esercizio | 1600°C (2912°F) |

| Intervallo Operativo Ottimale | Leggermente inferiore a 1600°C |

| Vantaggio Chiave | Eccellente resistenza meccanica e resistenza agli shock termici |

| Ideale Per | Applicazioni fino a 1600°C che richiedono durabilità e cicli rapidi |

| Alternativa Principale | MoSi2 (per temperature >1600°C fino a 1850°C) |

Avete Bisogno di una Soluzione di Riscaldamento ad Alta Temperatura Personalizzata per il Vostro Processo?

Scegliere tra elementi in SiC e MoSi2 è fondamentale per le prestazioni e la longevità del vostro forno. KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura.

La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione. Possiamo aiutarvi a selezionare o progettare l'elemento riscaldante perfetto per soddisfare precisamente le vostre esigenze uniche di temperatura e durabilità.

Lasciate che i nostri esperti vi guidino verso la soluzione ottimale. Contattate KINTEK oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata