L'attrezzatura di purificazione per fusione di zona funge da strumento di raffinazione primario per processare le materie prime in uno stato di purezza ultra-elevata del 99,9999% (grado 6N). Attraverso un processo di molteplici cicli di fusione ripetuti, questa attrezzatura isola e rimuove sistematicamente gli elementi impuri per preparare il materiale per la crescita di cristalli ad alte prestazioni.

Concetto chiave Lo scopo finale della fusione di zona è eliminare i difetti del materiale a livello atomico prima che inizi la formazione del cristallo. Questa purificazione è la base non negoziabile richiesta per prevenire "effetti trappola", garantendo così che il rivelatore finale raggiunga un elevato intervallo dinamico lineare.

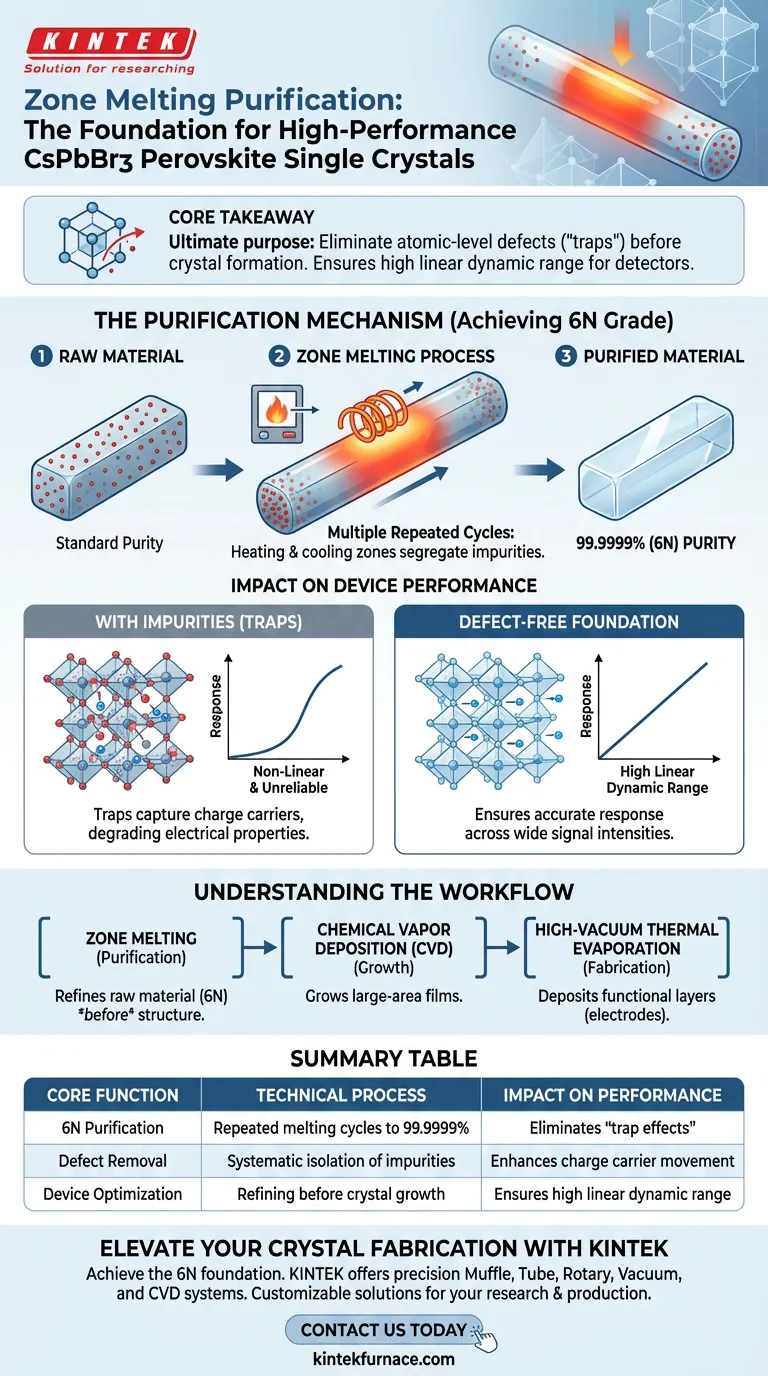

Il Meccanismo di Purificazione

Raggiungere la Purezza di Grado 6N

La metrica tecnica principale per questa attrezzatura è il raggiungimento della purezza di grado 6N (99,9999%).

Le materie prime standard spesso contengono elementi in tracce che disturbano le strutture del reticolo cristallino. L'attrezzatura di fusione di zona sottopone questi materiali a ripetuti cicli di riscaldamento e raffreddamento, segregando efficacemente le impurità dal materiale puro.

Cicli Ripetuti Multipli

La purificazione non è un evento a passaggio singolo; richiede cicli di fusione di zona ripetuti multipli.

Ogni ciclo concentra ulteriormente le impurità su un'estremità del lingotto, lasciando il materiale rimanente progressivamente più puro. Questo processo iterativo è essenziale per raggiungere gli standard rigorosi richiesti per il CsPbBr3 di grado semiconduttore.

Impatto sulle Prestazioni del Dispositivo

Eliminazione di Difetti e Trappole

La presenza di elementi impuri in un reticolo cristallino crea difetti, spesso definiti "trappole".

Queste trappole catturano portatori di carica (elettroni o lacune), impedendone il movimento e degradando le proprietà elettriche del materiale. La fusione di zona rimuove le impurità che causano queste trappole, garantendo una struttura cristallina incontaminata.

Abilitazione di un Elevato Intervallo Dinamico Lineare

Per i rivelatori di radiazioni, le prestazioni sono definite dall'intervallo dinamico lineare.

Se un cristallo ha un'alta densità di trappole a causa di impurità, la risposta del rivelatore alle radiazioni diventa non lineare e inaffidabile. Fornendo una base priva di difetti, la fusione di zona garantisce che il rivelatore risponda accuratamente su un'ampia gamma di intensità del segnale.

Comprensione delle Distinzioni del Flusso di Lavoro

Purificazione vs. Crescita vs. Fabbricazione

È fondamentale distinguere il ruolo della fusione di zona da altre attrezzature nella linea di produzione.

La fusione di zona serve strettamente per raffinare la materia prima prima che venga creata la struttura finale del dispositivo.

Al contrario, i sistemi di deposizione chimica da vapore (CVD) vengono utilizzati successivamente per crescere effettivamente i film di perovskite su larga scala sui substrati. Allo stesso modo, l'evaporazione termica ad alto vuoto viene utilizzata alla fine per depositare strati funzionali, come la passivazione C60 e gli elettrodi di Bismuto (Bi). La fusione di zona fornisce la tela pulita; CVD ed evaporazione termica dipingono il quadro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere risultati ottimali nella fabbricazione di dispositivi CsPbBr3, è necessario applicare il processo corretto nella fase corretta:

- Se il tuo obiettivo principale è ridurre il rumore elettronico e gli effetti trappola: Dai priorità alla purificazione per fusione di zona per garantire che le tue materie prime di partenza raggiungano una purezza 6N (99,9999%).

- Se il tuo obiettivo principale è creare film uniformi su larga scala: Concentrati sull'ottimizzazione dei parametri di deposizione chimica da vapore (CVD) per controllare il trasporto dei precursori e la cristallinità.

- Se il tuo obiettivo principale è la raccolta di carica e la regolazione della polarità: Concentrati sull'evaporazione termica ad alto vuoto per gestire con precisione lo spessore degli strati di elettrodi e di passivazione.

I rivelatori ad alte prestazioni sono impossibili senza la purezza fondamentale stabilita dalla fusione di zona.

Tabella Riassuntiva:

| Funzione Principale | Processo Tecnico | Impatto sulle Prestazioni |

|---|---|---|

| Purificazione 6N | Cicli di fusione ripetuti per raggiungere una purezza del 99,9999% | Elimina gli "effetti trappola" a livello atomico |

| Rimozione dei Difetti | Isolamento sistematico degli elementi impuri | Migliora il movimento dei portatori di carica |

| Ottimizzazione del Dispositivo | Raffinazione delle materie prime prima della crescita del cristallo | Garantisce un elevato intervallo dinamico lineare nei rivelatori |

Eleva la Tua Fabbricazione di Cristalli con KINTEK

Raggiungere la purezza 6N è la base non negoziabile per i rivelatori CsPbBr3 ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ingegnerizzati di precisione, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o produzione.

Non lasciare che le trappole di impurità limitino il potenziale del tuo dispositivo. Contattaci oggi stesso per scoprire come le nostre soluzioni avanzate di elaborazione termica possono garantire i risultati privi di difetti che il tuo progetto richiede!

Guida Visiva

Riferimenti

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un reattore a letto fisso a tiraggio forzato per la co-gassificazione? Puro Syngas Semplificato

- Qual è lo scopo dell'aggiunta di ossidi metallici come l'ossido di rame (CuO) nella RAB? Miglioramento della brasatura ad aria e del legame ceramico

- Perché il miglioramento della resistenza del coke è essenziale? Massimizzare l'efficienza e la stabilità dell'altoforno

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto per tessuto di carbonio rivestito? Proteggere i substrati e ottimizzare l'adesione

- Quale ruolo svolge la struttura in schiuma di carbonio vetroso nel PTTM? Sbloccare la precisione degli impianti dentali biomimetici

- Perché l'analisi termogravimetrica (TGA) è necessaria per il carbonio duro modificato? Ottimizzare Stabilità e Composizione

- Qual è il significato del processo di calcinazione per i catalizzatori a base di platino modificati con LaOx? Sbloccare l'attività pura

- Come viene tipicamente definito il vuoto in termini pratici? Comprendere la riduzione della pressione per le vostre applicazioni