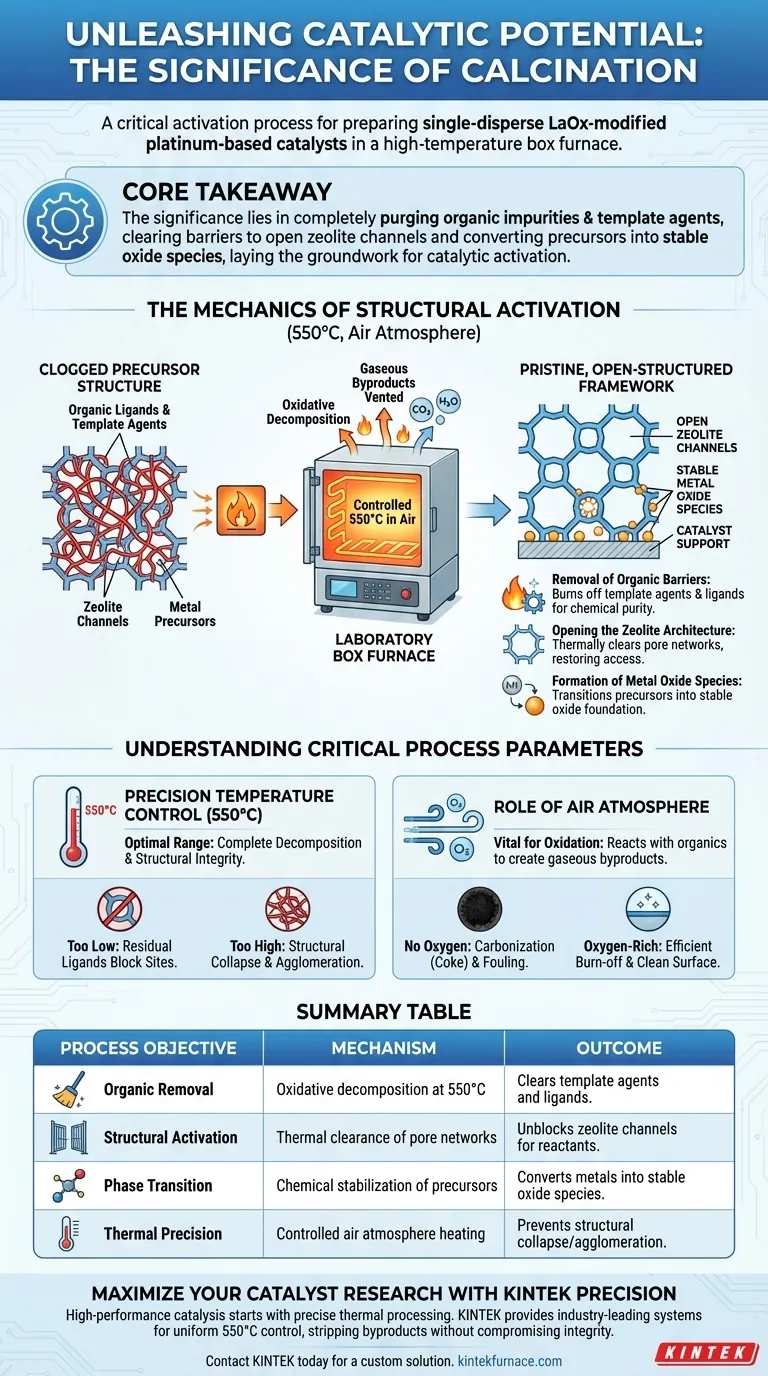

Il forno a muffola da laboratorio ad alta temperatura funge da camera di attivazione critica per i precursori del catalizzatore. Per i catalizzatori a base di platino modificati con LaOx a dispersione singola, questa apparecchiatura viene utilizzata specificamente per eseguire la calcinazione a 550 °C in atmosfera d'aria per rimuovere i sottoprodotti di sintesi e preparare la struttura interna del materiale.

Concetto chiave Il significato di questo processo risiede nella sua capacità di eliminare completamente le impurità organiche e gli agenti templanti che bloccano i siti attivi. Eliminando queste barriere, la calcinazione apre i canali zeolitici e converte i precursori metallici in specie di ossido stabili, ponendo le basi essenziali per la successiva riduzione e attivazione catalitica.

La meccanica dell'attivazione strutturale

Rimozione delle barriere organiche

Durante la sintesi, vengono utilizzati agenti chimici come agenti templanti e ligandi organici per dirigere la struttura del catalizzatore. Tuttavia, questi materiali diventano un ostacolo nel prodotto finale.

Il forno a muffola fornisce un ambiente ossidativo controllato che brucia completamente questi componenti. Ciò garantisce che il materiale catalizzatore finale sia chimicamente puro e privo di residui carboniosi che potrebbero inibire le prestazioni.

Apertura dell'architettura zeolitica

Per i catalizzatori che coinvolgono strutture zeolitiche, la rete di pori interna è il motore della reattività chimica. Inizialmente, questa rete è ostruita dagli stessi agenti templanti utilizzati per costruirla.

La calcinazione apre efficacemente i canali zeolitici. Decomponendo termicamente gli agenti bloccanti, il forno ripristina l'architettura porosa, garantendo che i reagenti possano infine accedere alla superficie interna dove si trovano i siti attivi.

Formazione di specie di ossido metallico

Oltre a pulire la struttura, la calcinazione guida un cambiamento chimico fondamentale. Trasforma i componenti metallici dal loro stato precursore in specie iniziali di ossido metallico.

Questo passaggio stabilizza le specie metalliche sul supporto. Crea una solida base di ossido che è chimicamente pronta per essere convertita nella sua forma metallica attiva finale durante la successiva fase di riduzione.

Comprensione dei parametri critici del processo

L'importanza del controllo della temperatura

Il target specifico di 550 °C non è arbitrario. È un punto di impostazione termica preciso progettato per essere sufficientemente alto da garantire la completa decomposizione dei ligandi organici, ma sufficientemente controllato da evitare danni al supporto del catalizzatore.

Se la temperatura è troppo bassa, potrebbero rimanere ligandi residui (come nitrati o acetilacetonati), bloccando i siti attivi. Se incontrollato, il calore eccessivo potrebbe portare al collasso della struttura zeolitica o all'agglomerazione indesiderata di particelle metalliche.

Il ruolo dell'atmosfera d'aria

La presenza di un'atmosfera d'aria è vitale per il processo di ossidazione. L'ossigeno nell'aria reagisce con gli agenti templanti e i ligandi organici, convertendoli in sottoprodotti gassosi che vengono facilmente sfiatati dal forno.

Senza questo ambiente ricco di ossigeno, gli organici si carbonizzerebbero (si trasformerebbero in coke) invece di bruciare, contaminando permanentemente la superficie del catalizzatore e bloccando i canali zeolitici.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo protocollo di calcinazione per catalizzatori a base di platino modificati con LaOx, considera le seguenti priorità:

- Se il tuo obiettivo principale è l'Accessibilità dei pori: Assicurati che il tempo di permanenza a 550 °C sia sufficiente per decomporre completamente gli agenti templanti, sbloccando efficacemente i canali zeolitici.

- Se il tuo obiettivo principale è la Stabilità dei siti attivi: Verifica che il flusso d'aria all'interno del forno a muffola sia costante per facilitare la completa ossidazione dei precursori nelle loro forme di ossido metallico stabili prima della riduzione.

Padroneggiare la fase di calcinazione trasforma un precursore chimicamente ostruito in un framework incontaminato e a struttura aperta pronto per la catalisi ad alte prestazioni.

Tabella riassuntiva:

| Obiettivo del processo | Meccanismo | Risultato |

|---|---|---|

| Rimozione organica | Decomposizione ossidativa a 550°C | Elimina agenti templanti e ligandi |

| Attivazione strutturale | Eliminazione termica delle reti di pori | Sblocca i canali zeolitici per i reagenti |

| Transizione di fase | Stabilizzazione chimica dei precursori | Converte i metalli in specie di ossido stabili |

| Precisione termica | Riscaldamento controllato in atmosfera d'aria | Previene il collasso strutturale/agglomerazione |

Massimizza la tua ricerca sui catalizzatori con la precisione KINTEK

La catalisi ad alte prestazioni inizia con un preciso trattamento termico. KINTEK fornisce sistemi leader del settore Muffola, Tubo, Rotanti, Sottovuoto e CVD progettati per soddisfare le rigorose esigenze della ricerca di laboratorio.

I nostri forni ad alta temperatura garantiscono il controllo uniforme dell'atmosfera d'aria a 550°C essenziale per rimuovere i sottoprodotti di sintesi e aprire le architetture zeolitiche senza compromettere l'integrità del materiale. Supportati da ricerca e sviluppo e produzione esperti, offriamo soluzioni completamente personalizzabili su misura per le tue esigenze uniche di sintesi di catalizzatori.

Pronto a migliorare la tua attivazione dei materiali? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 120°C per 16 ore per i catalizzatori NiCuCe? Ottimizzare la dispersione del sito

- In che modo il distacco della base della crogiolo influisce sulle superleghe a base di nichel? Previene la fatica catastrofica e le impurità dei materiali

- Perché un reattore di digestione ad alta pressione è essenziale per la sintesi idrotermale di ZnO/rGO? Ottenere un accoppiamento interfacciale superiore

- Qual è l'obiettivo primario del processo di utilizzo di un forno elettrico negli esperimenti sul vetro? Analisi dello stress e del trasferimento di calore

- Perché un forno di essiccazione a temperatura costante è impostato a 60°C per 24 ore? Ottimizzazione della qualità della polvere di Sr4Al6O12SO4

- Quali sono i vantaggi del processo di impregnazione in soluzione per PtS/Ti3C2Tx? Crescita in situ superiore vs. miscelazione

- Qual è la necessità di utilizzare un forno di essiccazione sottovuoto da laboratorio? Preservare l'integrità del carbonio poroso

- Qual è il principio di base di un forno di sinterizzazione?Approfondimenti chiave per la lavorazione dei materiali