Lo scopo principale dell'utilizzo di un forno a essiccazione sotto vuoto per tessuto di carbonio rivestito è ottenere una rapida rimozione dei solventi senza danni termici. Operando a pressione ambiente ridotta e a temperature più basse (tipicamente intorno ai 60 °C), il forno accelera l'evaporazione di solventi come l'alcol isopropilico e l'umidità, prevenendo la grave ossidazione che si verifica a temperature più elevate.

Concetto chiave Il processo di essiccazione sotto vuoto funge da fase critica di stabilizzazione tra il rivestimento umido e la lavorazione ad alta temperatura. Assicura l'adesione fisica del catalizzatore alle fibre di carbonio e garantisce che il materiale sia chimicamente puro prima di subire la successiva ciclizzazione.

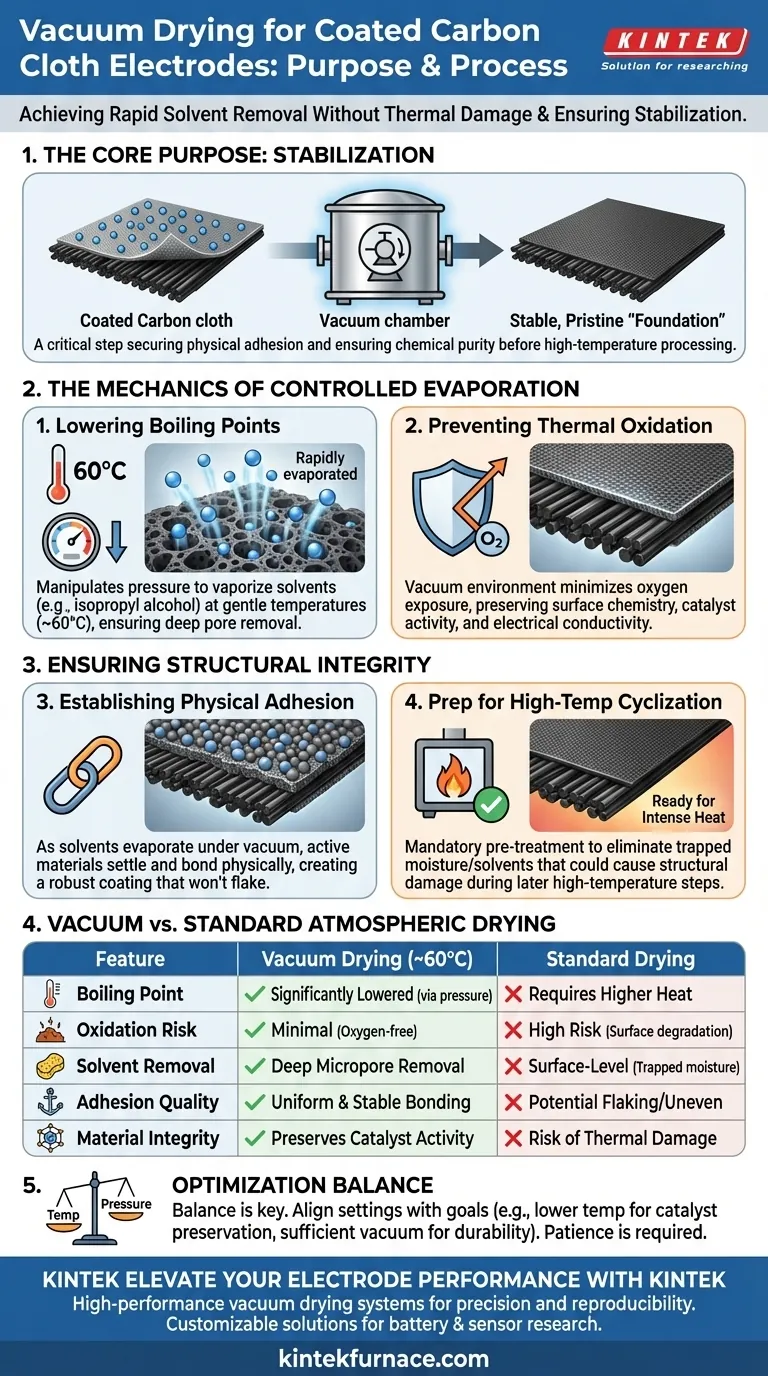

La meccanica dell'evaporazione controllata

Abbassamento del punto di ebollizione

Il vantaggio fondamentale di questo processo è la manipolazione della pressione per abbassare i punti di ebollizione.

Riducendo la pressione interna, i componenti volatili come l'alcol isopropilico e l'acqua vaporizzano a temperature significativamente più basse rispetto a quanto farebbero a pressione atmosferica standard.

Ciò consente un processo di essiccazione completo a una delicata temperatura di 60 °C, garantendo una profonda rimozione dei solventi dalla struttura porosa del tessuto di carbonio.

Prevenzione dell'ossidazione termica

Il calore è necessario per l'essiccazione, ma il calore eccessivo in presenza di aria degrada i materiali a base di carbonio e i catalizzatori.

I metodi di essiccazione standard spesso rischiano l'ossidazione termica, che altera la chimica superficiale dei materiali attivi e riduce la conduttività.

L'ambiente sottovuoto minimizza l'esposizione all'ossigeno, consentendo al rivestimento di fissarsi e asciugarsi senza compromettere l'integrità chimica del substrato o del catalizzatore.

Garantire l'integrità strutturale

Stabilire l'adesione fisica

La fase di essiccazione non serve solo a rimuovere i liquidi, ma anche alla stabilizzazione strutturale.

Mentre il solvente evapora in condizioni di vuoto controllato, i materiali attivi si depositano e si legano fisicamente alle fibre del tessuto di carbonio.

Ciò crea un rivestimento robusto e uniforme che non si sfalderà o si staccherà durante le successive manipolazioni.

Preparazione per la ciclizzazione ad alta temperatura

Questo processo funge da pre-trattamento obbligatorio per la fase successiva della preparazione dell'elettrodo: la ciclizzazione ad alta temperatura.

Se umidità residua o solventi rimangono intrappolati nei pori, possono causare effetti endotermici imprevedibili o danni strutturali quando il materiale viene successivamente sottoposto a calore intenso.

L'essiccazione sotto vuoto garantisce che la "fondazione" sia stabile, asciutta e pura, consentendo risultati riproducibili nei test elettrochimici finali.

Comprendere i compromessi

L'equilibrio tra temperatura e pressione

Sebbene i forni sottovuoto consentano temperature più basse, la pazienza è ancora necessaria.

Tentare di accelerare il processo aumentando la temperatura (anche sotto vuoto) rischia di danneggiare leganti organici sensibili o gruppi funzionali superficiali.

Al contrario, impostare la pressione troppo bassa senza un adeguato controllo della temperatura potrebbe non riuscire a rimuovere i solventi profondamente adsorbiti nei micropori, portando a reazioni collaterali successive.

Dipendenze dalle attrezzature

Il successo dipende in gran parte dalla stabilità della pompa per vuoto e dall'integrità della tenuta.

Le fluttuazioni di pressione possono causare velocità di essiccazione non uniformi su tutto il foglio dell'elettrodo.

Ciò può comportare gradienti nello spessore del rivestimento o nella qualità dell'adesione, che influenzeranno negativamente le prestazioni della batteria o del sensore.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della preparazione dell'elettrodo, allinea le impostazioni del forno ai tuoi vincoli materiali specifici.

- Se la tua priorità principale è preservare l'attività del catalizzatore: Dai priorità a temperature più basse (intorno ai 60 °C) e prolunga il tempo di essiccazione per prevenire qualsiasi degradazione termica dei gruppi superficiali.

- Se la tua priorità principale è la durabilità strutturale: Assicurati che il livello di vuoto sia sufficiente a rimuovere tutti i solventi dai pori profondi, poiché ciò garantisce una migliore adesione fisica per la successiva fase di ciclizzazione.

In definitiva, il forno a essiccazione sotto vuoto non è solo uno strumento di essiccazione, ma una camera di stabilizzazione che definisce la qualità strutturale del tuo elettrodo finale.

Tabella riassuntiva:

| Caratteristica | Essiccazione sotto vuoto (a ~60°C) | Essiccazione atmosferica standard |

|---|---|---|

| Punto di ebollizione | Significativamente abbassato tramite riduzione della pressione | Richiede calore maggiore per la stessa velocità di evaporazione |

| Rischio di ossidazione | Minimo grazie all'ambiente privo di ossigeno | Alto rischio di degradazione della chimica superficiale |

| Rimozione dei solventi | Rimozione profonda dalle strutture microporose | Rimozione superficiale; rischio di umidità intrappolata |

| Qualità dell'adesione | Legame fisico uniforme e stabilizzazione | Potenziale di sfaldamento o rivestimento non uniforme |

| Integrità del materiale | Preserva l'attività del catalizzatore e la conduttività | Rischio di danni termici a leganti sensibili |

Migliora le prestazioni del tuo elettrodo con KINTEK

La precisione è fondamentale nella lavorazione del tessuto di carbonio. KINTEK fornisce sistemi di essiccazione sotto vuoto ad alte prestazioni progettati per garantire un'adesione fisica stabile e una purezza chimica per i tuoi substrati sensibili. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di forni a muffola, a tubo, rotativi e sottovuoto, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca su batterie e sensori.

Pronto a ottimizzare il tuo processo di essiccazione? Contattaci oggi stesso per scoprire come le nostre soluzioni di laboratorio ad alta temperatura possono migliorare la consistenza dei tuoi materiali e la riproducibilità degli esperimenti.

Guida Visiva

Riferimenti

- Yifan Gu, Yi Feng. A Novel Cyclized Polyacrylonitrile Binder Strategy for Efficient Oxygen Evolution Reaction Catalysts. DOI: 10.3390/polym17182477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come viene utilizzata la macinazione meccanochemica nel recupero delle batterie al litio? Sblocca la riparazione efficiente dei materiali allo stato solido

- Perché è necessario asciugare accuratamente le materie prime di biomassa prima di iniziare un esperimento di pirolisi? Migliorare le rese

- Qual è l'obiettivo dell'impostazione di gradienti di temperatura di 40 °C, 50 °C e 60 °C? Ottimizzare la vitalità di essiccazione dello yogurt

- Quale tipo di attrezzatura di laboratorio viene utilizzata per la sintesi ad alta temperatura di g-C3N4? Strumenti chiave per il successo

- Perché l'attrezzatura di trattamento termico ad alte prestazioni e ad alta temperatura è essenziale per la calcinazione dell'ossido di rame a 900°C?

- Perché è necessario fornire continuamente argon ad altissima purezza per le leghe di alluminio-silicio? Garantire l'accuratezza dei dati di viscosità

- Qual è il significato dell'uso di diversi formati di ampolle di lavoro in acciaio? Precisione vs. Efficienza nella ricerca di laboratorio

- Quali considerazioni di design sono importanti per le camere a vuoto personalizzate? Ottimizzazione per prestazioni, costi ed esigenze applicative