Il miglioramento della resistenza del coke è essenziale perché garantisce la stabilità fisica e la permeabilità della colonna di materiale all'interno dell'altoforno. In ambienti ad alta temperatura e alta pressione, il coke resistente resiste alla polverizzazione, mantenendo il flusso di gas critico richiesto per una riduzione chimica efficiente. Senza questa integrità meccanica, il funzionamento del forno diventa instabile, ostacolando sia l'efficienza dei costi che gli obiettivi a basso tenore di carbonio.

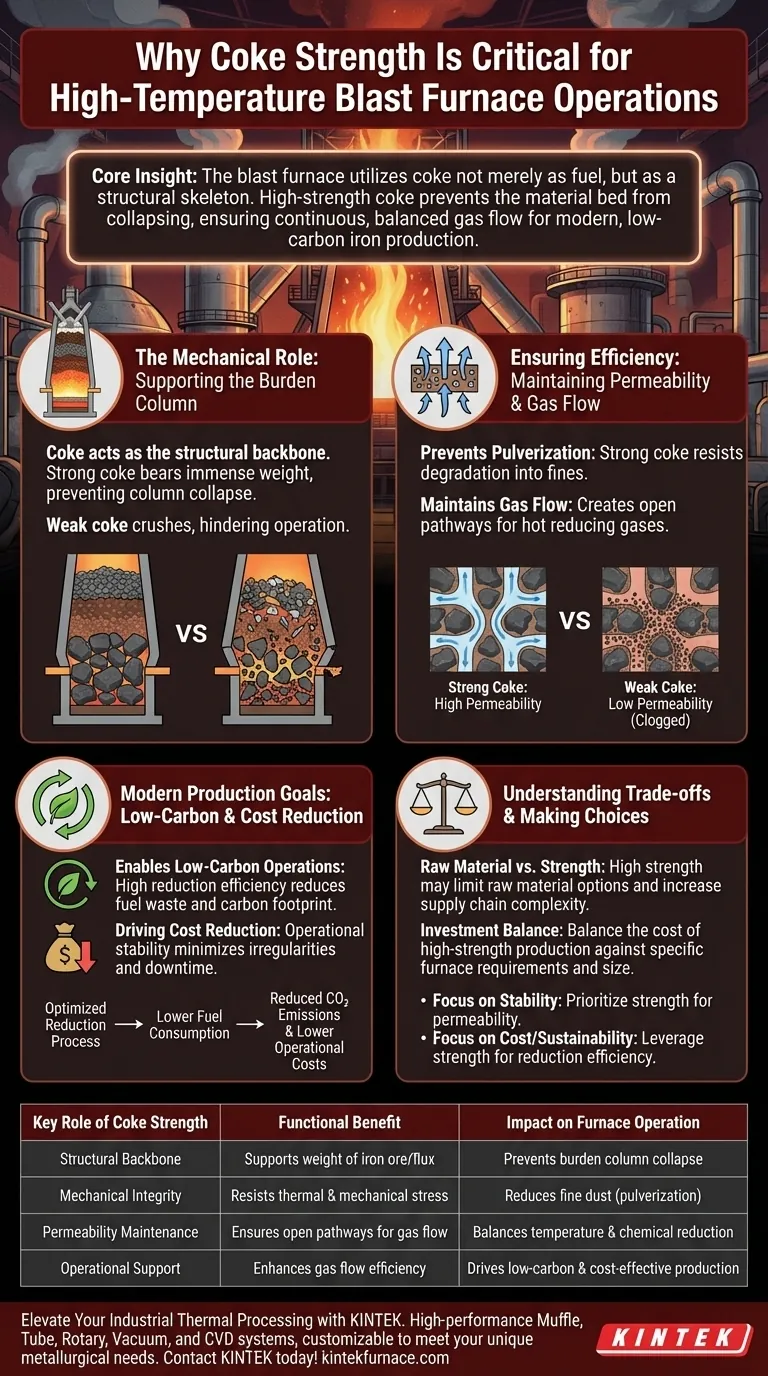

Concetto chiave: L'altoforno utilizza il coke non solo come combustibile, ma come scheletro strutturale. Il coke ad alta resistenza impedisce al letto di materiale di collassare in polvere, garantendo il flusso di gas continuo ed equilibrato necessario per la moderna produzione di ferro a basso tenore di carbonio.

Il ruolo meccanico del coke nell'altoforno

Supporto della colonna di carico

L'altoforno agisce come un enorme recipiente di reazione in cui i solidi si muovono verso il basso e i gas verso l'alto. Il coke deve agire come la spina dorsale strutturale di questo sistema.

Sopporta l'immenso peso degli strati di minerale di ferro e fondente sovrastanti. Se il coke manca di resistenza sufficiente, si schiaccerà sotto questo carico, portando al collasso della colonna di materiale.

Resistenza allo stress termico e meccanico

Le condizioni all'interno dell'altoforno comportano calore e pressione estremi. Vengono impiegati attrezzature e processi specifici per migliorare la resistenza del coke in modo che possa resistere a questo ambiente ostile.

Il coke ad alta resistenza mantiene la sua forma anche se sottoposto a intenso shock termico e abrasione meccanica. Questa resistenza è la principale difesa contro l'instabilità operativa.

Garantire l'efficienza operativa

Prevenzione della polverizzazione

Il rischio principale del coke debole è la polverizzazione. Quando il coke si degrada in polvere fine (fines), riempie gli spazi vuoti tra i materiali solidi più grandi.

Il coke ad alta resistenza non si rompe facilmente. Rimanendo intatto, impedisce a queste polveri fini di intasare il forno, il che altrimenti soffocherebbe il sistema e arresterebbe la produzione.

Mantenimento del flusso di gas e della permeabilità

Affinché il forno funzioni, i gas riducenti caldi devono salire liberamente attraverso il carico. Il coke resistente crea e preserva la permeabilità (percorsi aperti) necessaria per questo gas.

Ciò garantisce un equilibrio del flusso di gas in tutto il forno. Una distribuzione uniforme del gas consente reazioni chimiche e di temperatura uniformi, ottimizzando l'efficienza di riduzione del minerale di ferro.

Il legame con gli obiettivi di produzione moderni

Abilitazione di operazioni a basso tenore di carbonio

L'efficienza del flusso di gas si traduce direttamente nelle prestazioni ambientali. Mantenendo un'elevata efficienza di riduzione, il coke resistente fornisce il supporto hardware necessario per le operazioni di altoforno a basso tenore di carbonio.

Quando il processo di riduzione è ottimizzato, si spreca meno combustibile e l'impronta di carbonio dell'operazione è ridotta al minimo.

Guida alla riduzione dei costi

La stabilità operativa è fondamentale per le prestazioni economiche. Il miglioramento della resistenza del coke riduce la frequenza di irregolarità e potenziali tempi di inattività causati da scarsa permeabilità.

Garantendo che il processo funzioni in modo fluido ed efficiente, il coke ad alta resistenza contribuisce direttamente alla riduzione dei costi complessiva per l'impianto.

Comprensione dei compromessi

Requisiti delle materie prime

Il raggiungimento di un'elevata resistenza spesso detta la selezione di specifiche miscele di carbone o metodi di lavorazione.

Sebbene essenziale per le prestazioni dell'altoforno, dare priorità alla massima resistenza può limitare la gamma di materie prime utilizzabili, aumentando potenzialmente la complessità della catena di approvvigionamento.

L'equilibrio dell'investimento

L'implementazione di attrezzature e processi specifici necessari per aumentare la resistenza del coke rappresenta un investimento operativo.

Gli operatori devono bilanciare il costo della produzione di coke ad altissima resistenza con i requisiti specifici delle dimensioni del loro altoforno. L'obiettivo è ottenere un'integrità sufficiente per prevenire la polverizzazione senza sovraingegnerizzare il materiale oltre quanto richiesto dall'altoforno.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare le operazioni dell'altoforno, devi considerare la resistenza del coke come un prerequisito funzionale per la stabilità.

- Se la tua priorità principale è la stabilità operativa: Dai priorità alla resistenza del coke per prevenire la polverizzazione e mantenere la massima permeabilità nella colonna di materiale.

- Se la tua priorità principale sono i costi e la sostenibilità: Sfrutta il coke ad alta resistenza per massimizzare l'efficienza di riduzione, riducendo così il consumo di carburante e le emissioni di carbonio.

In definitiva, mantenere l'integrità del coke è il requisito fondamentale per sostenere una produzione di ferro efficiente, a basso costo e a basso tenore di carbonio.

Tabella riassuntiva:

| Ruolo chiave della resistenza del coke | Beneficio funzionale | Impatto sul funzionamento dell'altoforno |

|---|---|---|

| Spina dorsale strutturale | Supporta il peso del minerale di ferro/fondente | Previene il collasso della colonna di carico |

| Integrità meccanica | Resiste allo stress termico e meccanico | Riduce la polvere fine (polverizzazione) |

| Mantenimento della permeabilità | Garantisce percorsi aperti per il flusso di gas | Bilancia la temperatura e la riduzione chimica |

| Supporto operativo | Migliora l'efficienza del flusso di gas | Guida la produzione a basso costo e a basso tenore di carbonio |

Migliora il tuo trattamento termico industriale con KINTEK

Mantenere l'integrità del materiale in condizioni estreme è un requisito non negoziabile per il successo operativo. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme ad altri forni specializzati per alte temperature da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche e di ricerca uniche.

Sia che tu stia testando la resistenza dei materiali o ottimizzando i processi di riduzione chimica, le nostre attrezzature di precisione forniscono il supporto hardware necessario per la stabilità e la riduzione dei costi. Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché è necessario un forno di calcinazione secondario dopo la macinazione a palle? Ottenere la sintesi di idrossiapatite ad alta purezza

- Quale ruolo gioca l'analisi termogravimetrica (TGA) nella determinazione dei parametri di calcinazione per il fosfato di manganese?

- Qual è la funzione di un reattore di riscaldamento ad alta temperatura nella delignificazione OPF? Sblocca cellulosa ad alta purezza

- Perché viene utilizzata una miscela 1:1 di NaNO3 e KNO3 nei bagni di sali fusi? Ottimizzare le prestazioni di tempra

- Quale ruolo svolge un forno di riscaldamento verticale nella produzione di compositi nano-vetrosi? Esperti di Sagomatura di Precisione

- Cos'è un forno continuo? La soluzione ad alto volume per un'efficiente lavorazione termica

- Come influisce la temperatura di calcinazione sulla crescita dei grani di CuO? Ottimizzazione della morfologia e della cristallinità del film nanoporoso

- Qual è la funzione di un forno di essiccazione a temperatura costante nella sintesi di Cr/NiONP? Garantire precisione e stabilità delle particelle