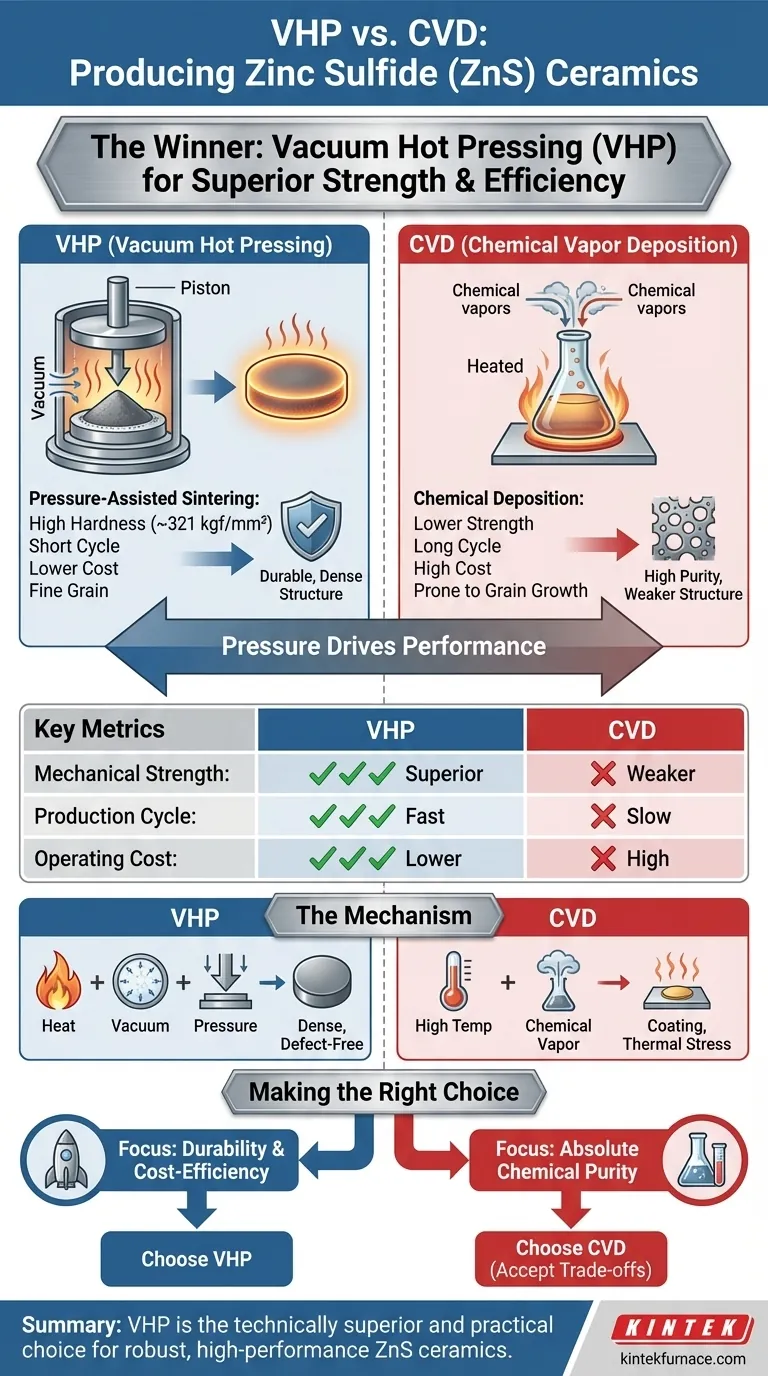

La pressatura a caldo sottovuoto (VHP) supera significativamente la deposizione chimica da vapore (CVD) quando si dà priorità alla resistenza meccanica e all'efficienza di produzione per le ceramiche di solfuro di zinco (ZnS).

Mentre la CVD è in grado di produrre materiale di elevata purezza, soffre di lunghi cicli di produzione, costi elevati e produce componenti meccanicamente più deboli. Al contrario, la VHP utilizza la sinterizzazione assistita da pressione per produrre ceramiche con durezza superiore e microstrutture ottimizzate, rendendole lo standard per ambienti difficili come le cupole missilistiche.

Concetto chiave Per applicazioni che richiedono durabilità strutturale e produzione economicamente vantaggiosa, la VHP è il vincitore decisivo rispetto alla CVD. La VHP supera i limiti meccanici della CVD raggiungendo densità quasi teoriche e maggiore durezza attraverso un processo più rapido e guidato dalla pressione.

Proprietà meccaniche: perché la VHP produce ceramiche più resistenti

Durezza e microstruttura superiori

La VHP produce ceramiche di ZnS con resistenza meccanica significativamente maggiore rispetto a quelle prodotte dalla CVD.

Il processo produce una microstruttura ottimizzata con valori di durezza elevati, come 321 kgf/mm², che è fondamentale per i componenti che devono resistere a stress fisici.

Il detrimento delle alte temperature CVD

I processi CVD richiedono spesso temperature di deposizione estreme che vanno da 900°C a 2000°C.

Queste alte temperature possono causare cambiamenti strutturali e deformazioni nel materiale di supporto. Questo stress termico porta frequentemente a una riduzione delle proprietà meccaniche complessive del corpo e indebolisce il legame tra il rivestimento e il supporto.

Soppressione della crescita dei grani

La VHP applica pressione meccanica (tipicamente intorno a 15–20 MPa) durante il riscaldamento.

Questa pressione consente la densificazione a temperature più basse, che sopprime la crescita eccessiva dei grani. Strutture a grani più fini sono direttamente correlate a una migliore resistenza meccanica e tenacità nella ceramica finale.

Efficienza e costi: il vantaggio della VHP

Ciclo di produzione ridotto

Il processo VHP offre un ciclo di produzione significativamente più breve rispetto alle lente velocità di deposizione della CVD.

Applicando contemporaneamente calore e pressione, la VHP raggiunge la densificazione molto più velocemente del processo di crescita chimica richiesto dalla CVD.

Costi di attrezzatura inferiori

La CVD comporta attrezzature complesse e costose per la gestione di precursori chimici volatili e ambienti ad alta temperatura.

Al contrario, i forni VHP sono generalmente più semplici e meno costosi da gestire. Ciò rende la VHP un'opzione economicamente più valida per la produzione su scala industriale di ceramiche di ZnS.

Il meccanismo: come la VHP raggiunge la densità

Vuoto, calore e pressione simultanei

Il successo della VHP risiede nell'applicazione simultanea di alta temperatura (circa 1020°C), alto vuoto (da 10^-3 a 10^-5 mtorr) e pressione meccanica.

Questa combinazione crea un meccanismo di "sinterizzazione assistita da pressione". Forza il riarrangiamento delle particelle e il flusso plastico che la CVD semplicemente non può replicare.

Eliminazione dei difetti

L'ambiente ad alto vuoto è essenziale per estrarre impurità volatili e gas intrappolati dagli interstizi delle polveri.

Rimuovendo forzatamente questi micropori, la VHP crea una struttura densa vicina alla densità teorica. Ciò non solo migliora la resistenza, ma garantisce anche un'eccellente trasmissione infrarossa minimizzando la diffusione della luce.

Comprensione dei compromessi

Purezza vs. Resistenza

Sebbene la nota di riferimento principale indichi che la CVD produce ZnS di elevata purezza, questa purezza ha un costo in termini di integrità meccanica.

Se la purezza chimica assoluta è l'unica metrica, la CVD ha un suo merito; tuttavia, per qualsiasi applicazione che coinvolga stress fisici o impatti, la debolezza strutturale della CVD è un grave svantaggio.

Vincoli termici

Il requisito di alta temperatura della CVD limita la scelta di materiali di supporto adatti.

La VHP opera a temperature relativamente più basse (960°C–1040°C) grazie all'assistenza della pressione fisica, consentendo una gamma più ampia di opzioni di lavorazione senza deformare il componente.

Fare la scelta giusta per il tuo progetto

Quando si seleziona un metodo di produzione per ceramiche di solfuro di zinco, allinea la tua scelta con i tuoi specifici requisiti ambientali.

- Se la tua priorità principale è la durabilità e la resistenza agli urti: Scegli la pressatura a caldo sottovuoto (VHP) per la sua durezza superiore e la microstruttura ottimizzata, essenziale per cupole missilistiche e finestre protettive.

- Se la tua priorità principale è il costo e la velocità: Scegli la pressatura a caldo sottovuoto (VHP) per sfruttare i suoi cicli di produzione più brevi, i costi di attrezzatura inferiori e la semplicità operativa.

- Se la tua priorità principale è la purezza chimica assoluta: Riconosci che la CVD offre elevata purezza, ma preparati ad accettare costi più elevati, tempi di consegna più lunghi e ridotta resistenza meccanica.

Riepilogo: Per ceramiche di ZnS robuste e ad alte prestazioni consegnate in modo efficiente, la pressatura a caldo sottovuoto è la via di produzione tecnicamente superiore e più pratica.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo sottovuoto (VHP) | Deposizione chimica da vapore (CVD) |

|---|---|---|

| Resistenza meccanica | Superiore (Durezza ~321 kgf/mm²) | Inferiore (Debolezza strutturale) |

| Ciclo di produzione | Breve (Rapida densificazione) | Lungo (Lente velocità di deposizione) |

| Costo operativo | Inferiore (Attrezzature più semplici) | Elevato (Gestione complessa dei precursori) |

| Microstruttura | Grani fini; densità quasi teorica | Suscettibile alla crescita dei grani e allo stress termico |

| Caso d'uso tipico | Cupole missilistiche e finestre durevoli | Rivestimenti specializzati ad alta purezza |

Ottimizza la tua produzione ceramica con KINTEK

Stai cercando di ottenere la massima durabilità ed efficienza in termini di costi per i tuoi componenti in solfuro di zinco (ZnS)? Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni per la pressatura a caldo sottovuoto, sistemi a muffola, tubolari, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio e industriali.

I nostri forni ad alta temperatura avanzati ti consentono di produrre materiali a densità quasi teorica con integrità meccanica superiore e tempi di consegna più rapidi. Non accontentarti di meno: collabora con KINTEK per elevare le tue capacità nella scienza dei materiali.

Contatta i nostri esperti oggi stesso per trovare la tua soluzione personalizzata

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Come una pressa a caldo sottovuoto promuove la densificazione nella produzione di compositi grafite in scaglie/rame? Ottenere Materiali Compositi Superiori

- Qual è il ruolo principale di un forno a pressatura a caldo sottovuoto (VHP)? Ottenere la massima trasmittanza infrarossa nelle ceramiche di ZnS

- Qual è la funzione della fase di slegatura a bassa pressione in una pressa a caldo sottovuoto? Garantire l'allineamento e l'integrità delle fibre di SiC

- Perché la sinterizzazione a pressa calda sottovuoto è raccomandata rispetto alla sinterizzazione senza pressione? Raggiungere la densità di picco per i bersagli ceramici IZO

- Quali sono i vantaggi dell'utilizzo della pressatura a caldo nella produzione? Ottieni qualità e precisione superiori

- Quali sono le caratteristiche di un forno di sinterizzazione a pressa a caldo? Ottenere materiali ad alta densità con controllo di precisione

- Quali processi vengono utilizzati per la pressatura sottovuoto e la preformatura di tessuti e materiali fibrosi? Master Consolidamento Uniforme per Compositi