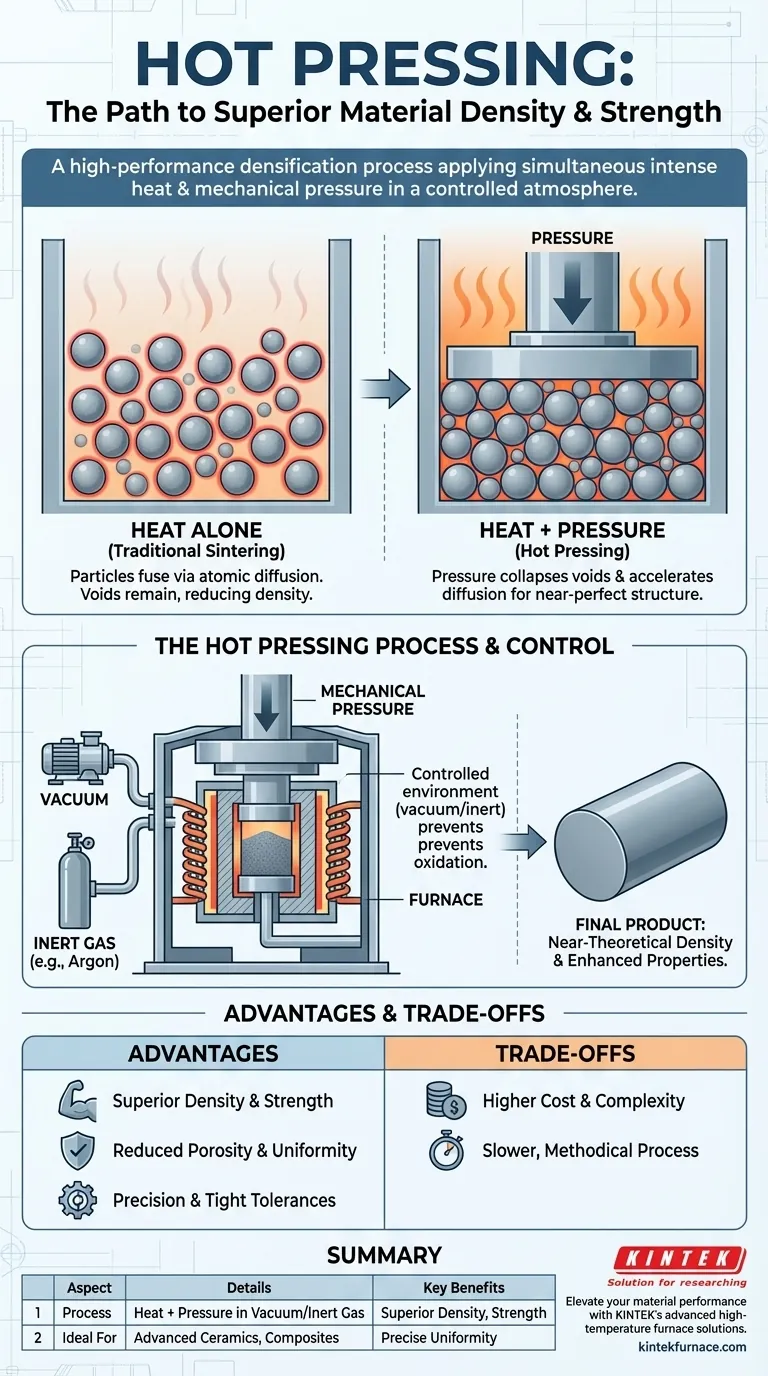

Nella produzione di materiali, la pressatura a caldo è un processo di densificazione ad alte prestazioni che applica simultaneamente calore intenso e pressione meccanica a un materiale. Questa combinazione viene tipicamente eseguita sottovuoto o in un'atmosfera controllata di gas inerte. Applicando forza durante la fase di riscaldamento (sinterizzazione), il processo elimina fisicamente i vuoti interni, ottenendo un prodotto finale con densità, resistenza e integrità superiori.

La pressatura a caldo supera i limiti dei metodi di riscaldamento tradizionali utilizzando la pressione per forzare insieme le particelle del materiale. Ciò crea un prodotto finale significativamente più denso e resistente di quanto si potrebbe ottenere solo con il calore, consentendo la produzione di materiali avanzati con strutture quasi perfette.

Il Principio Fondamentale: Perché Calore e Pressione Funzionano Insieme

La pressatura a caldo riguarda fondamentalmente il raggiungimento di un livello di consolidamento del materiale non possibile con il semplice riscaldamento o la semplice pressatura.

Il Limite del Solo Calore

Nella sinterizzazione tradizionale, un materiale in polvere viene riscaldato a una temperatura elevata, appena al di sotto del suo punto di fusione. Questa energia termica consente agli atomi di diffondersi attraverso i confini delle particelle, facendole legare e fondere insieme.

Tuttavia, questo processo spesso lascia piccole porosità o vuoti intrappolati all'interno del materiale. Queste imperfezioni riducono la densità complessiva e possono diventare punti di rottura, compromettendo la resistenza meccanica del materiale.

Come la Pressione Trasforma il Processo

Introducendo un'elevata pressione meccanica contemporaneamente al calore, la pressatura a caldo forza attivamente le particelle del materiale a stretto contatto. Questa pressione ha due effetti principali.

In primo luogo, collassa fisicamente i vuoti che altrimenti rimarrebbero intrappolati. In secondo luogo, accelera la diffusione atomica e la deformazione plastica che legano le particelle, consentendo al materiale di densificarsi in modo molto più rapido e completo.

Uno Sguardo all'Interno del Processo di Pressatura a Caldo

L'efficacia della pressatura a caldo deriva dal suo controllo preciso su tre variabili critiche: calore, pressione e atmosfera.

I Componenti Chiave

Il processo avviene all'interno di un'apparecchiatura specializzata che combina un forno ad alta temperatura con una potente pressa idraulica o meccanica. Il materiale, spesso in forma di polvere, viene posto in uno stampo, che viene poi riscaldato mentre la pressa applica una forza costante.

Prevenire l'Ossidazione con un Ambiente Controllato

La maggior parte dei materiali ad alte prestazioni, come le ceramiche avanzate o le leghe metalliche, si ossiderà o degraderà rapidamente se esposta all'aria ad alte temperature. Per evitare ciò, la pressatura a caldo viene eseguita sottovuoto o sotto una pressione positiva di un gas inerte come l'argon.

Questa atmosfera controllata assicura la purezza chimica e l'integrità strutturale del componente finale.

Raggiungere la Densità Teorica Quasi Totale

L'obiettivo finale della pressatura a caldo è produrre una billetta o un componente con una densità il più vicina possibile al massimo teorico del materiale. Eliminando efficacemente la porosità, il processo fornisce una struttura monolitica con proprietà notevolmente migliorate.

Comprendere i Compromessi e i Vantaggi

Sebbene potente, la pressatura a caldo è una tecnica specializzata con un insieme distinto di vantaggi e limitazioni.

Vantaggio: Proprietà del Materiale Superiori

Il vantaggio principale è la creazione di materiali con densità eccezionale, porosità ridotta e resistenza meccanica, durezza e resistenza all'usura significativamente migliorate. Questo è imprescindibile per molte applicazioni esigenti.

Vantaggio: Precisione e Uniformità

La combinazione di calore e pressione controllati assicura un legame uniforme e un flusso di materiale omogeneo. Ciò si traduce in componenti di alta qualità con stress interni e deformazioni minime, mantenendo tolleranze dimensionali strette.

Limitazione: Costo e Complessità

Le apparecchiature per la pressatura a caldo sono più complesse e costose dei forni di sinterizzazione standard. Il processo è anche tipicamente più lento e metodico, rendendolo più adatto a componenti di alto valore piuttosto che alla produzione ad alto volume e basso costo.

Fare la Scelta Giusta per il Tuo Obiettivo

La pressatura a caldo non è una soluzione universale, ma è uno strumento indispensabile quando le prestazioni sono il motore principale.

- Se il tuo obiettivo principale è la massima densità e resistenza: La pressatura a caldo è la scelta ideale per creare componenti con porosità quasi nulla e proprietà meccaniche superiori, specialmente per ceramiche avanzate e compositi.

- Se lavori con materiali sensibili all'ossigeno: L'atmosfera controllata sottovuoto o inerte della pressatura a caldo è essenziale per prevenire il degrado chimico durante la lavorazione ad alta temperatura.

- Se il tuo obiettivo principale è la produzione ad alto volume e basso costo: Potrebbe essere necessario valutare metodi più semplici come la sinterizzazione convenzionale, accettando un potenziale compromesso nella qualità finale del materiale.

In definitiva, la pressatura a caldo fornisce un metodo potente per ingegnerizzare i materiali fino ai loro limiti assoluti di prestazione.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Applicazione simultanea di calore e pressione sottovuoto o in atmosfera inerte |

| Vantaggi Chiave | Densità superiore, resistenza migliorata, porosità ridotta, precisione uniforme |

| Ideale Per | Ceramiche avanzate, compositi, materiali sensibili all'ossigeno |

| Limitazioni | Costo più elevato, processo più lento, attrezzature complesse |

Migliora le prestazioni dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di pressatura a caldo personalizzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, fornendo densità e resistenza superiori in materiali come ceramiche e compositi. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo e ottenere risultati senza pari!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali