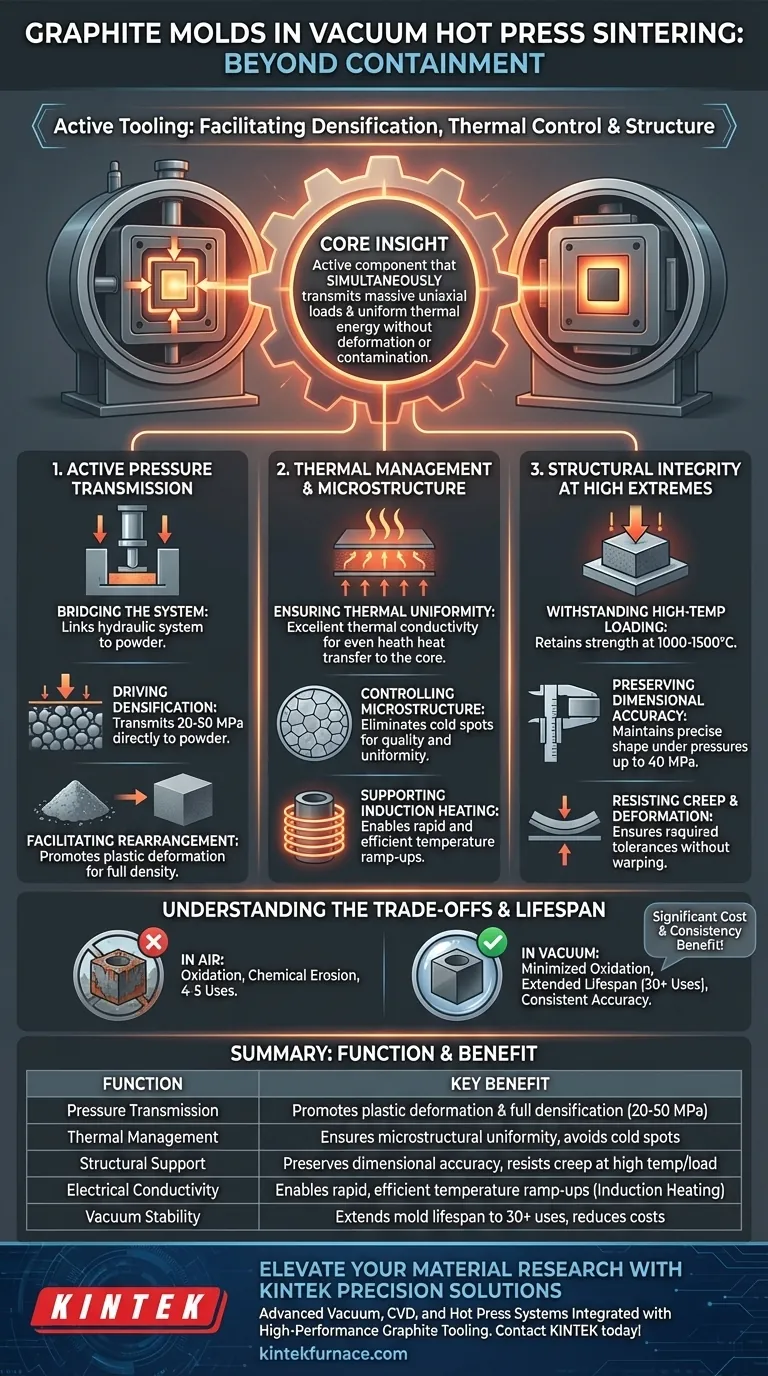

Oltre ad agire come un recipiente passivo di contenimento, gli stampi in grafite funzionano come strumenti di processo critici che facilitano attivamente la densificazione e lo sviluppo microstrutturale del materiale. Servono come mezzo ad alta resistenza per trasmettere la pressione idraulica alla polvere e agiscono come condotto termico per garantire un riscaldamento uniforme, il tutto mantenendo la stabilità dimensionale sotto carichi meccanici estremi.

Concetto chiave: Nella sinterizzazione sottovuoto a pressa calda, lo stampo in grafite è una componente attiva del sistema di utensili. Il suo valore principale risiede nella sua capacità di trasmettere simultaneamente enormi carichi uniassiali ed energia termica uniforme senza deformare o contaminare chimicamente il pezzo.

Il Ruolo della Trasmissione Attiva di Pressione

Collegamento tra il Sistema Idraulico e la Polvere

Lo stampo non si limita a tenere fermo il materiale; è il collegamento fisico tra il sistema idraulico della macchina e il campione di polvere.

Guida alla Densificazione

Lo stampo deve trasmettere una pressione uniassiale significativa, spesso compresa tra 20 e 50 MPa, direttamente alla polvere interna.

Facilitazione del Riorganizzazione delle Particelle

Trasferendo efficacemente questo carico assiale, lo stampo costringe le particelle di polvere a riorganizzarsi. Questa pressione meccanica promuove la deformazione plastica, essenziale per trasformare la polvere sciolta in un materiale solido completamente denso.

Gestione Termica e Microstruttura

Garanzia di Uniformità Termica

La grafite possiede un'eccellente conducibilità termica. Questa proprietà consente allo stampo di trasferire il calore in modo uniforme dagli elementi riscaldanti al nucleo del campione di polvere.

Controllo della Microstruttura

Il trasferimento di calore uniforme è vitale per la qualità del prodotto finale. Eliminando punti freddi o gradienti termici, lo stampo in grafite garantisce uniformità microstrutturale in tutto il composito sinterizzato.

Supporto al Riscaldamento a Induzione

Poiché la grafite è elettricamente conduttiva, serve anche come mezzo critico per i processi di riscaldamento a induzione, consentendo rapidi ed efficienti aumenti di temperatura.

Integrità Strutturale alle Alte Temperature

Resistenza ai Carichi ad Alta Temperatura

I materiali standard spesso si ammorbidiscono o si deformano sotto carichi pesanti ad alte temperature (ad es. 1000°C - 1500°C). La grafite mantiene un'eccezionale resistenza strutturale in questi ambienti.

Preservazione dell'Accuratezza Dimensionale

Lo stampo deve mantenere la forma e le dimensioni precise del materiale composito sotto pressioni fino a 40 MPa.

Resistenza allo Scorrimento e alla Deformazione

Anche durante la fase di ammorbidimento del materiale di matrice, lo stampo in grafite resiste alla deformazione. Ciò garantisce che il prodotto sinterizzato finale raggiunga le tolleranze geometriche richieste senza deformazioni.

Comprensione dei Compromessi

Stabilità Chimica vs. Reattività

Sebbene generalmente chimicamente inerte, la grafite deve essere di elevata purezza per prevenire reazioni con le polveri ceramiche o leghe. Sottovuoto, evita efficacemente l'erosione chimica avversa, ma gli utenti devono assicurarsi che la chimica specifica della polvere non reagisca con il carbonio alle temperature di sinterizzazione.

L'Impatto dell'Ossidazione

La grafite è suscettibile all'ossidazione ad alte temperature in aria. Tuttavia, in un ambiente di pressatura a caldo sottovuoto, questa perdita per ossidazione è minimizzata.

Considerazioni sulla Durata

L'operatività sottovuoto estende significativamente la durata dello stampo, spesso da 4-5 utilizzi in aria a oltre 30 utilizzi sottovuoto. Ciò riduce drasticamente i costi degli utensili e mantiene un'accurata precisione dimensionale su più cicli.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si selezionano o si progettano utensili in grafite per la pressatura a caldo, considerare gli obiettivi di processo specifici:

- Se il tuo focus principale è l'Alta Densificazione: Assicurati che il grado di grafite utilizzato abbia un'elevata resistenza alla compressione per trasmettere carichi superiori a 30 MPa senza fratture.

- Se il tuo focus principale è l'Omogeneità Microstrutturale: Dai priorità ai gradi di grafite con conducibilità termica superiore per prevenire gradienti termici all'interno di campioni di grandi dimensioni.

- Se il tuo focus principale è la Precisione Dimensionale: Seleziona grafite ad alta densità e alta resistenza per minimizzare la deflessione o lo scorrimento dello stampo alle temperature di sinterizzazione di picco.

Lo stampo in grafite è il garante della densità e della forma finali del tuo materiale; trattarlo come uno strumento di precisione piuttosto che come un consumabile è la chiave per la coerenza del processo.

Tabella Riassuntiva:

| Funzione | Ruolo nel Processo di Sinterizzazione | Beneficio Chiave |

|---|---|---|

| Trasmissione di Pressione | Collega i sistemi idraulici alla polvere a 20-50 MPa | Promuove la deformazione plastica e la densificazione completa |

| Gestione Termica | Conduce il calore uniformemente dagli elementi al nucleo | Garantisce l'uniformità microstrutturale ed evita punti freddi |

| Supporto Strutturale | Mantiene l'integrità sotto carichi meccanici ad alta temperatura | Preserva l'accuratezza dimensionale e resiste allo scorrimento/deformazione |

| Conducibilità Elettrica | Agisce come mezzo per il riscaldamento a induzione | Consente aumenti di temperatura rapidi ed efficienti |

| Stabilità Sottovuoto | Minimizza l'ossidazione e l'erosione chimica | Estende la durata dello stampo a oltre 30 utilizzi e riduce i costi degli utensili |

Migliora la Tua Ricerca sui Materiali con le Soluzioni di Precisione KINTEK

Ottenere una perfetta densificazione dei materiali richiede più di semplici alte temperature; richiede gli utensili e l'ambiente giusti. KINTEK fornisce sistemi leader del settore per sottovuoto, CVD e presse a caldo progettati per integrarsi perfettamente con utensili in grafite ad alte prestazioni.

Supportati da R&S esperti e produzione di livello mondiale, offriamo forni Muffola, a Tubo e Rotanti personalizzabili, adattati alle tue specifiche esigenze di laboratorio. Sia che tu ti concentri su compositi ad alta densità o sul controllo microstrutturale preciso, il nostro team è pronto a fornire l'esperienza tecnica e le attrezzature per garantire il tuo successo.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per una consulenza!

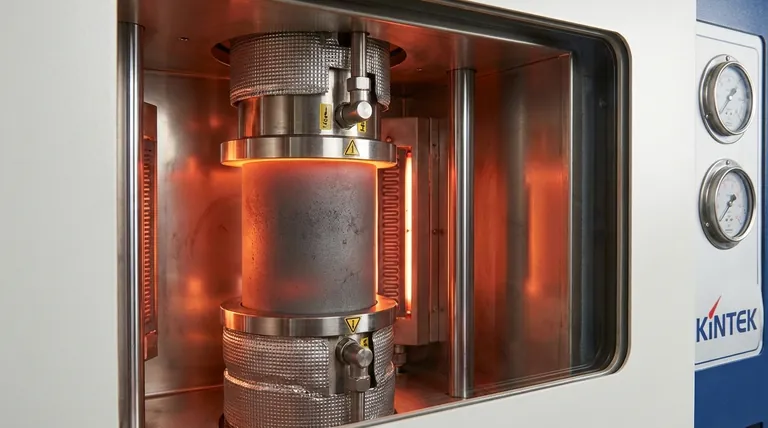

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i principali vantaggi dei sistemi SPS industriali rispetto alla pressatura a caldo sottovuoto per il Ti-6Al-4V? Ottenere una microstruttura superiore

- Qual è la funzione principale di un forno a pressa a caldo sottovuoto? Raggiungere una densificazione quasi perfetta per il nano-rame

- Perché il vuoto è essenziale per la pressatura a caldo di TiAl/Ti6Al4V? Sbloccare legami metallurgici ad alte prestazioni

- Cos'è la sinterizzazione a prensaggio a caldo e come la sinterizzazione a prensaggio a caldo sotto vuoto migliora il processo? Ottenere una densità e una purezza del materiale superiori

- Come una pressa a caldo sottovuoto facilita la sintesi di Al-Ti-Zr? Raggiungere una densità del materiale quasi teorica

- Quali sono gli svantaggi della pressatura a caldo rispetto alla compattazione a freddo e alla sinterizzazione? Costi più elevati e tassi di produzione inferiori

- Quali sono i vantaggi principali dell'utilizzo di un forno a pressa a caldo sottovuoto? Ottenere una densità quasi forgiata per le leghe Ti-6Al-4V

- Quali sono i componenti principali di un forno a pressa a caldo sottovuoto? Sblocca la lavorazione di materiali di precisione