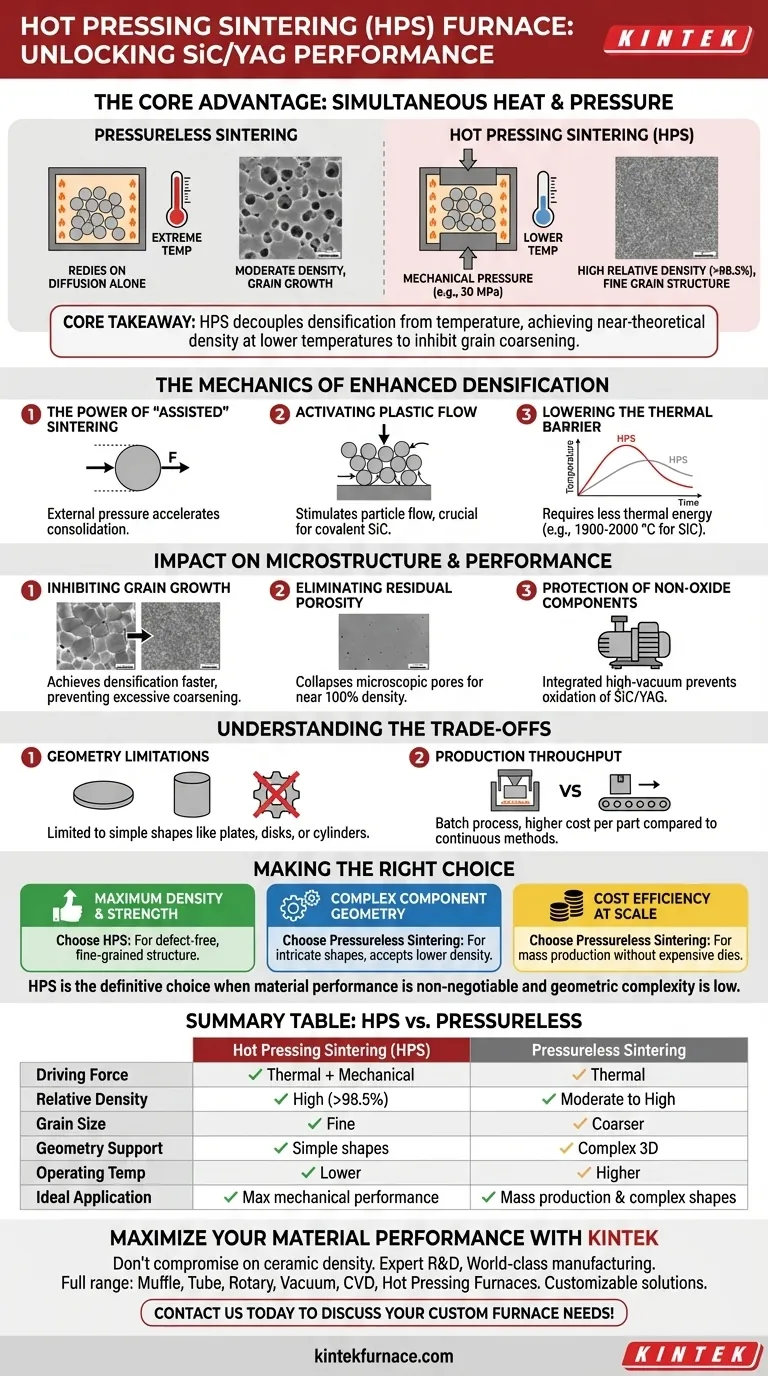

Il vantaggio principale di un forno a sinterizzazione per pressatura a caldo (HPS) risiede nella sua capacità di applicare una pressione meccanica esterna simultaneamente a un'elevata energia termica. A differenza della sinterizzazione senza pressione, che si basa esclusivamente sulla diffusione a temperature estremamente elevate, l'HPS utilizza questa pressione (spesso intorno ai 30 MPa) per forzare meccanicamente le particelle a unirsi. Questa forza motrice aggiuntiva consente alle ceramiche composite SiC/YAG di raggiungere elevate densità relative (oltre il 98,5%) a temperature significativamente più basse.

Concetto chiave La sinterizzazione per pressatura a caldo (HPS) disaccoppia la densificazione dalla temperatura. Aggiungendo pressione meccanica, è possibile ottenere una densità vicina a quella teorica senza il calore eccessivo che causa l'ingrossamento dei grani, risultando in una microstruttura ceramica più resistente e a grani più fini.

La meccanica della densificazione migliorata

La potenza della sinterizzazione "assistita"

Nella sinterizzazione tradizionale senza pressione, la densificazione è guidata esclusivamente dalla riduzione dell'energia superficiale tramite diffusione atomica. L'HPS introduce una potente variabile esterna: pressione meccanica uniassiale. Questa pressione agisce come un catalizzatore, accelerando fisicamente il consolidamento della polvere ceramica.

Attivazione del flusso plastico

La pressione applicata stimola il flusso plastico e il riarrangiamento delle particelle all'interno del corpo ceramico. Questo meccanismo è particolarmente efficace per materiali covalenti come il carburo di silicio (SiC), che sono notoriamente difficili da densificare solo con il calore a causa dei loro bassi coefficienti di autodiffusione.

Abbassamento della barriera termica

Poiché la forza meccanica svolge parte del lavoro, l'energia termica necessaria per legare le particelle è ridotta. L'HPS consente l'elaborazione a temperature (ad esempio, 1900-2000 °C per il SiC) inferiori a quelle che sarebbero necessarie per la sinterizzazione senza pressione per raggiungere la stessa densità.

Impatto sulla microstruttura e sulle prestazioni

Inibizione della crescita dei grani

Uno dei maggiori nemici della resistenza ceramica è la "crescita anomala dei grani", che si verifica tipicamente quando i materiali vengono mantenuti ad alte temperature per lunghi periodi per rimuovere i pori. Poiché l'HPS raggiunge la densificazione più velocemente e a temperature più basse, inibisce efficacemente l'ingrossamento eccessivo dei grani.

Eliminazione della porosità residua

La pressione assiale aiuta a collassare i pori microscopici che altrimenti potrebbero rimanere intrappolati nel materiale. Ciò porta a una microstruttura con difetti minimizzati e proprietà meccaniche significativamente migliorate, raggiungendo quasi il 100% della densità teorica.

Protezione dei componenti non ossidi

I sistemi HPS sono spesso integrati con ambienti ad alto vuoto. Questa combinazione non solo facilita la densificazione, ma rimuove anche i gas residui dai colli di sinterizzazione, prevenendo l'ossidazione o la decarbossilazione di componenti sensibili come SiC o YAG durante la fase di riscaldamento.

Comprensione dei compromessi

Limitazioni geometriche

Lo svantaggio principale dell'HPS è il vincolo geometrico. Poiché la pressione viene solitamente applicata in modo uniassiale (dall'alto e dal basso), questo metodo è generalmente limitato a forme semplici come piastre, dischi o cilindri. Geometrie complesse con sottosquadri o caratteristiche interne intricate sono più adatte alla sinterizzazione in atmosfera senza pressione.

Capacità produttiva

L'HPS è tipicamente un processo batch che coinvolge stampi pesanti in grafite e tempi ciclo più lunghi rispetto ai metodi di sinterizzazione continua. Sebbene la qualità del materiale sia superiore, la velocità di produzione è generalmente inferiore e il costo per pezzo è più elevato.

Fare la scelta giusta per il tuo obiettivo

Per determinare se l'HPS è la soluzione corretta per la tua specifica applicazione SiC/YAG, valuta le tue priorità:

- Se la tua priorità principale è la massima densità e resistenza: Scegli la sinterizzazione per pressatura a caldo. La pressione meccanica garantisce una struttura priva di difetti e a grani fini che i metodi senza pressione non possono facilmente eguagliare.

- Se la tua priorità principale è la geometria complessa dei componenti: Scegli la sinterizzazione senza pressione/in atmosfera. Ciò consente la densificazione di forme intricate, a condizione che si possa accettare una densità leggermente inferiore o dimensioni dei grani maggiori.

- Se la tua priorità principale è l'efficienza dei costi su larga scala: Scegli la sinterizzazione senza pressione. La mancanza di stampi costosi e la capacità di elaborare grandi lotti contemporaneamente favoriscono questo metodo per la produzione di massa.

In definitiva, l'HPS è la scelta definitiva quando le prestazioni del materiale sono non negoziabili e la complessità geometrica è bassa.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione per pressatura a caldo (HPS) | Sinterizzazione senza pressione |

|---|---|---|

| Forza motrice | Energia termica + Pressione meccanica | Energia termica (diffusione) |

| Densità relativa | Alta (> 98,5% teorica) | Da moderata ad alta |

| Dimensione dei grani | Fine (inibisce l'ingrossamento dei grani) | Più grossolana (a causa di calore maggiore) |

| Supporto geometrico | Forme semplici (piastre, dischi) | Geometrie 3D complesse |

| Temp. operativa | Inferiore richiesta per la densificazione | Superiore richiesta per la densificazione |

| Applicazione ideale | Massime prestazioni meccaniche | Produzione di massa e forme complesse |

Massimizza le prestazioni del tuo materiale con KINTEK

Non scendere a compromessi sulla densità della ceramica. Sia che tu stia sviluppando ceramiche composite SiC/YAG o materiali strutturali avanzati, le soluzioni di sinterizzazione avanzate di KINTEK forniscono la precisione di cui hai bisogno.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto, CVD e forni a pressatura a caldo, tutti completamente personalizzabili in base ai tuoi requisiti unici di ricerca o produzione. I nostri sistemi sono progettati per minimizzare la crescita dei grani ed eliminare la porosità, garantendo che i tuoi materiali raggiungano il loro potenziale quasi teorico.

Pronto a elevare la tua lavorazione della ceramica? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il ruolo principale di un forno a pressatura a caldo sottovuoto (VHP)? Ottenere la massima trasmittanza infrarossa nelle ceramiche di ZnS

- Quali sono i vantaggi tecnici dei sistemi SPS sottovuoto per le ceramiche trasparenti di grandi dimensioni? Ottenere la massima chiarezza ottica

- Quali ruoli svolgono gli stampi in grafite ad alta purezza e ad alta resistenza nella SPS? Promuovere la densificazione e la precisione

- Quali sono le varianti di dimensioni disponibili per i forni a pressa calda? Scegli la dimensione giusta per le esigenze del tuo laboratorio o della tua produzione

- Qual è il ruolo principale della pressione meccanica nella pressatura a caldo sottovuoto di Ti-Al? Ottimizzare l'adesione e la densità

- Quali sono i vantaggi dell'utilizzo di un sistema Spark Plasma Sintering (SPS)? Sbloccare le prestazioni delle leghe ad alta entropia

- Quali sono le funzioni della compattazione ad alta pressione e del processo di indurimento a 500°C? Raggiungere la stabilità target

- In che modo il sistema di pressurizzazione di una pressa a caldo sottovuoto influisce sui compositi SiC/TB8? Ottimizzare la densificazione della matrice