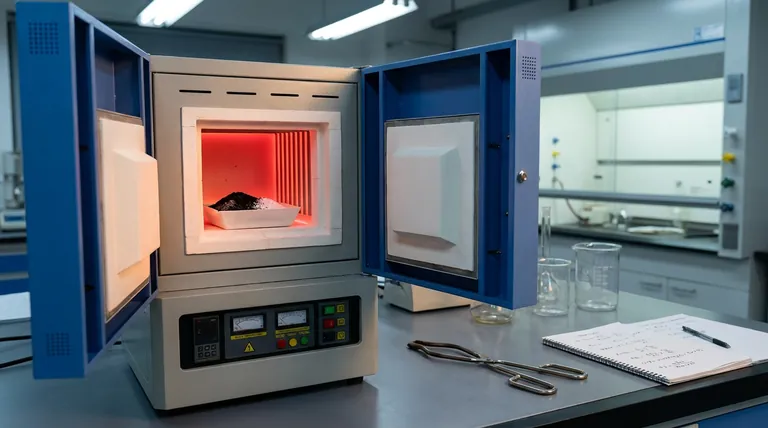

La funzione principale di una barca in allumina è quella di fungere da recipiente di reazione inerte e ad alta resistenza che contiene la miscela di agenti chimici attivanti (come l'idrossido di potassio) e precursori di carbonio all'interno del forno. Fornisce una barriera fisica stabile in grado di resistere a temperature fino a 900 °C, resistendo al contempo alla natura altamente corrosiva degli agenti attivanti fusi. Impedendo l'interazione chimica tra il campione e il contenitore, la barca in allumina garantisce che la struttura del carbonio si trasformi esclusivamente in base ai parametri di attivazione previsti.

Mantenendo l'integrità strutturale in ambienti difficili e corrosivi, la barca in allumina garantisce che il processo di attivazione del carbonio rimanga puro e non contaminato. La sua resistenza alla reazione impedisce il degrado del recipiente, garantendo così lo sviluppo preciso della struttura del carbonio poroso.

Il Ruolo Critico della Stabilità del Materiale

Resistenza ad Ambienti Termici Estremi

I processi di attivazione ad alta temperatura richiedono frequentemente zone di riscaldamento che raggiungono circa 900 °C.

L'allumina (ossido di alluminio) viene scelta per questo compito grazie alla sua eccezionale stabilità termica. Mantiene la sua resistenza meccanica e la sua forma senza ammorbidirsi o deformarsi sotto questi intensi carichi termici.

Resistenza all'Erosione Chimica

Il processo di attivazione utilizza spesso agenti chimici aggressivi, come l'idrossido di potassio (KOH), per incidere i pori nel carbonio.

Ad alte temperature, questi agenti si trasformano in fusi altamente corrosivi che dissolverebbero o degraderebbero le ceramiche di laboratorio standard. La barca in allumina fornisce la necessaria resistenza chimica per contenere questi fusi corrosivi in modo sicuro per la durata della reazione.

Garantire la Purezza e la Qualità del Campione

Prevenzione della Contaminazione Incrociata

Un rischio importante durante la sintesi ad alta temperatura è la reazione tra il campione e il suo contenitore.

Poiché la barca in allumina rimane chimicamente stabile, impedisce al materiale del recipiente di infiltrarsi o reagire con i precursori carboniosi. Ciò garantisce che il carbonio poroso sintetizzato mantenga un'elevata purezza e sia privo di contaminanti estranei derivanti dalla barca stessa.

Facilitazione di uno Sviluppo Poroso Coerente

L'obiettivo finale dell'attivazione è creare una struttura porosa specifica e controllata all'interno del carbonio.

Fornendo una piattaforma neutra e non reattiva, la barca consente all'ambiente termico del forno e agli attivatori chimici di guidare esclusivamente il processo di incisione. Questa stabilità è essenziale per ottenere un'area superficiale specifica e una distribuzione delle dimensioni dei pori coerenti.

Considerazioni Operative e Limitazioni

Vulnerabilità agli Shock Termici

Sebbene l'allumina sia eccellente nel sostenere alte temperature, può essere fragile se sottoposta a rapidi cambiamenti di temperatura.

Inserire o rimuovere la barca dal forno troppo rapidamente può causare shock termico, portando a crepe o rotture. Gli utenti devono riscaldare e raffreddare il recipiente gradualmente per mantenerne l'integrità.

Specifiche Compatibilità Chimiche

Sebbene l'allumina sia altamente resistente agli ambienti riducenti e agli attivatori alcalini (come il KOH) utilizzati nella sintesi del carbonio, non è universalmente inerte.

Se il vostro processo prevede diverse classi di composti altamente acidi o fluorurati, la resistenza chimica della barca deve essere rivalutata per evitare il degrado.

Fare la Scelta Giusta per il Vostro Obiettivo

Per garantire un'attivazione di successo del carbonio poroso, selezionate il vostro recipiente in base alle esigenze specifiche del vostro ambiente termico e chimico.

- Se il vostro obiettivo principale è la durabilità ad alta temperatura (fino a 900 °C): affidatevi alle barche in allumina per fornire la necessaria rigidità meccanica dove altri materiali ceramici o vetrosi si deformerebbero.

- Se il vostro obiettivo principale è la sintesi ad alta purezza: utilizzate allumina di alta qualità per impedire al fuso attivatore corrosivo di estrarre impurità dalla parete del contenitore nel vostro campione.

In definitiva, la barca in allumina non è semplicemente un contenitore; è una salvaguardia critica del processo che preserva la fedeltà chimica della vostra attivazione del carbonio.

Tabella Riassuntiva:

| Caratteristica | Beneficio nell'Attivazione del Carbonio |

|---|---|

| Stabilità Termica | Mantiene l'integrità strutturale fino a 900°C senza deformazioni. |

| Resistenza Chimica | Resiste a fusi corrosivi come il KOH durante il processo di incisione. |

| Elevata Purezza | Previene la contaminazione incrociata e il rilascio nel campione di carbonio. |

| Affidabilità | Garantisce una distribuzione coerente delle dimensioni dei pori e dell'area superficiale. |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che il degrado del recipiente comprometta i risultati della tua ricerca. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di apparecchiature di laboratorio ad alte prestazioni, inclusi sistemi specializzati Muffola, Tubo, Rotativo, Sottovuoto e CVD. I nostri forni ad alta temperatura e la vetreria specializzata sono tutti personalizzabili per soddisfare i tuoi requisiti unici di compatibilità chimica e termica.

Che tu stia sintetizzando carbonio poroso o conducendo complessi trattamenti termici, KINTEK fornisce la durabilità e la purezza di cui il tuo laboratorio ha bisogno. Contattaci oggi stesso per trovare la soluzione ad alta temperatura perfetta per le tue esigenze!

Riferimenti

- Nawaf Albeladi, Robert Mokaya. Ultra-high surface area ionic-liquid-derived carbons that meet both gravimetric and volumetric methane storage targets. DOI: 10.1039/d3ee03957a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la funzione di una pompa per vuoto a palette rotanti in un sistema di rimozione del mercurio sotto vuoto termico? Migliorare l'efficienza di evaporazione

- Quali sono i requisiti tecnici per la barca di quarzo utilizzata come contenitore precursore nella crescita CVD di In2Se3 2D?

- Qual è il ruolo di un pirometro a infrarossi nella carbonizzazione del legno? Ottimizza il tuo controllo termico ad alta temperatura

- Perché le apparecchiature di riscaldamento da laboratorio sono fondamentali per gli attuatori fototermici? Padronanza della polimerizzazione strutturale e del controllo termico di precisione

- Come influisce la scelta tra crogioli di allumina e grafite sulla fusione Al-Si? Guida esperta all'integrità dei dati

- Perché è necessaria una capsula di allumina per la sintesi di g-C3N4? Garantire elevata purezza e stabilità nella policondensazione

- Quali sono alcune applicazioni specializzate dei tubi al quarzo? Essenziali per processi ad alta temperatura e ad alta purezza

- Come una pompa per vuoto facilita il processo di sintesi degli elettroliti alogenuri a base di terre rare? Aumenta la purezza chimica