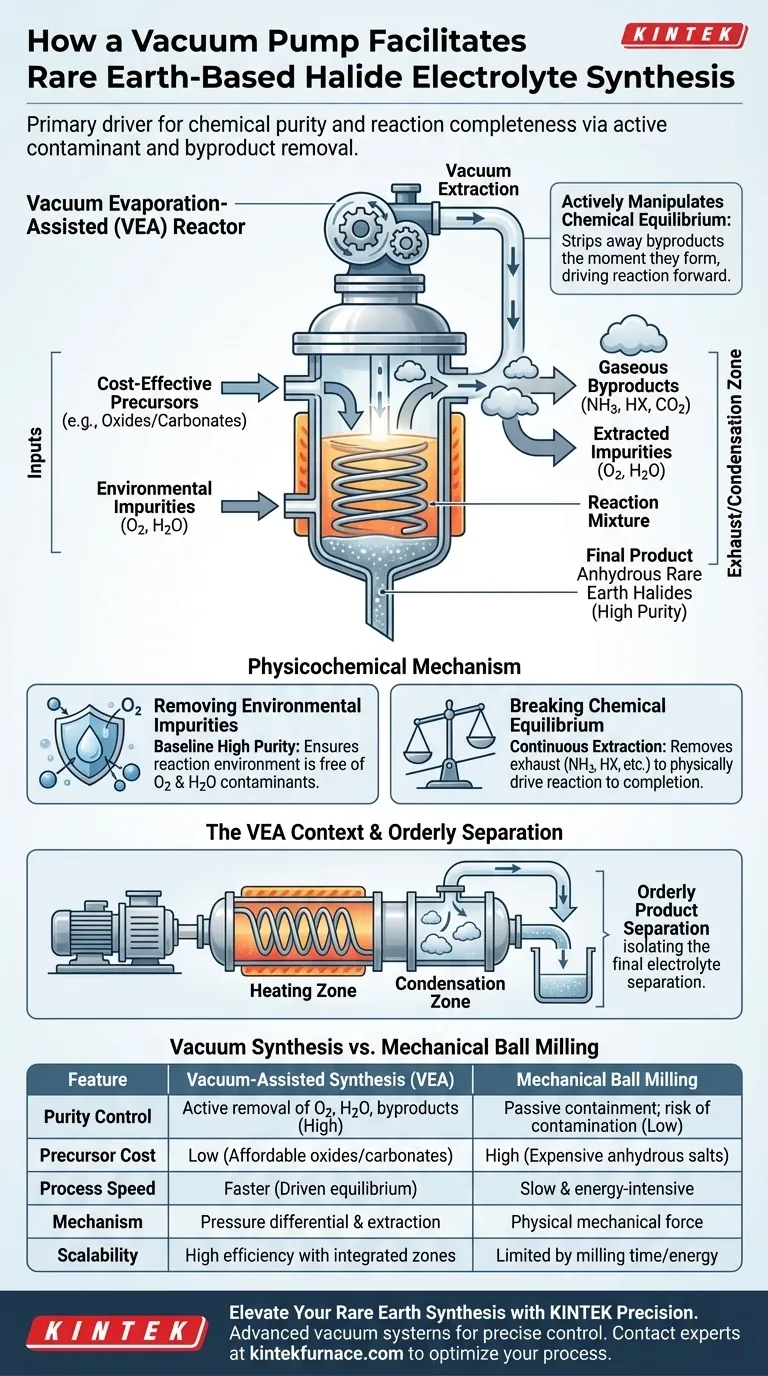

La pompa per vuoto agisce come motore primario sia per la purezza chimica che per la completezza della reazione. Stabilisce un ambiente critico a bassa pressione che rimuove attivamente i contaminanti ambientali come ossigeno e vapore acqueo. Inoltre, estraendo continuamente i sottoprodotti gassosi come NH3, HX e CO2 durante le fasi ad alta temperatura, la pompa forza la reazione a procedere fino a quando gli alogenuri di terre rare anidri non sono completamente formati.

La pompa per vuoto facilita la sintesi non solo creando un ambiente sigillato, ma manipolando attivamente l'equilibrio chimico. Rimuovendo i sottoprodotti non appena si formano, spinge la reazione in avanti, consentendo l'uso di precursori economici garantendo al contempo un prodotto anidro di elevata purezza.

Il Meccanismo Fisico-Chimico

Rimozione delle Impurità Ambientali

Per gli elettroliti alogenuri a base di terre rare, umidità e ossigeno sono contaminanti critici che degradano le prestazioni. Una pompa per vuoto garantisce che l'ambiente di reazione sia privo di questi elementi prima dell'inizio del processo. Ciò stabilisce una base di elevata purezza che il contenimento passivo non può raggiungere.

Rottura dell'Equilibrio Chimico

Durante la fase di reazione ad alta temperatura, il processo genera sottoprodotti gassosi, tra cui NH3, HX, H2O e CO2. Se questi gas rimangono nel recipiente di reazione, l'equilibrio chimico si stabilizza, impedendo il completamento della reazione.

La pompa per vuoto estrae continuamente questi gas. Rimuovendo lo "scarico", il sistema rompe questo equilibrio, spingendo fisicamente la reazione chimica verso la completa formazione di alogenuri di terre rare anidri.

Il Contesto dell'Evaporazione Sotto Vuoto Assistita (VEA)

Integrazione con le Zone del Reattore

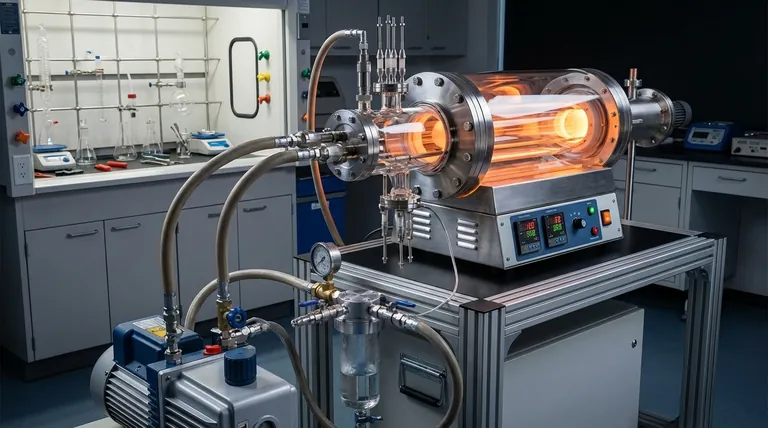

La pompa per vuoto è raramente utilizzata isolatamente; è il componente centrale del reattore Vacuum Evaporation-Assisted (VEA). Questo sistema integra il vuoto con specifiche zone di riscaldamento e condensazione. Questa architettura consente un controllo preciso sull'ambiente di reazione e sullo stato dei materiali.

Separazione Ordinata del Prodotto

All'interno di un reattore VEA, il vuoto facilita la separazione ordinata dei prodotti sintetizzati dai sottoprodotti. Ciò garantisce che il materiale elettrolitico finale venga isolato in modo efficiente, semplificando quello che tradizionalmente era un processo di separazione caotico.

Compromessi Operativi e Confronti

Sintesi Sotto Vuoto vs. Ball Milling Meccanico

La sintesi tradizionale si basa spesso sul ball milling meccanico. Tuttavia, questo metodo è energivoro e notoriamente dispendioso in termini di tempo. Il ball milling forza fisicamente i materiali a unirsi piuttosto che utilizzare differenziali di pressione per guidare i cambiamenti chimici.

Implicazioni di Costo dei Precursori

Una limitazione importante del mulinello meccanico è la necessità di costosi precursori salini anidri. Poiché il processo sotto vuoto rimuove attivamente il vapore acqueo generato durante la reazione, consente l'uso di materie prime più economiche, come ossidi o carbonati di terre rare.

Complessità vs. Efficienza

Sebbene un sistema a vuoto introduca complessità nelle apparecchiature (pompe, guarnizioni, zone di condensazione), riduce drasticamente i costi complessivi delle materie prime e i tempi di lavorazione. Il compromesso è un investimento iniziale in un'infrastruttura di reattore migliorata in cambio di un'efficienza operativa a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i vantaggi di un processo di sintesi assistito da vuoto, allinea la tua configurazione con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la Purezza Chimica: Dai priorità a un sistema di vuoto ad alte prestazioni per garantire la rimozione assoluta di ossigeno e vapore acqueo, garantendo un prodotto finale anidro.

- Se il tuo obiettivo principale è la Riduzione dei Costi: Sfrutta la capacità del vuoto di gestire il vapore acqueo utilizzando ossidi o carbonati di terre rare più economici invece di sali anidri pre-trattati.

Passando dalla forza meccanica al controllo dell'equilibrio guidato dal vuoto, si ottiene un processo di sintesi più veloce, più economico e chimicamente superiore.

Tabella Riassuntiva:

| Caratteristica | Sintesi Assistita da Vuoto (VEA) | Ball Milling Meccanico |

|---|---|---|

| Controllo della Purezza | Rimozione attiva di O2, H2O e sottoprodotti gassosi | Contenimento passivo; rischio di contaminazione |

| Costo del Precursore | Basso (utilizza ossidi/carbonati economici) | Alto (richiede costosi sali anidri) |

| Velocità del Processo | Più veloce grazie all'equilibrio chimico guidato | Lento ed energivoro |

| Meccanismo | Differenziale di pressione ed estrazione dei sottoprodotti | Forza meccanica fisica |

| Scalabilità | Elevata efficienza con zone del reattore integrate | Limitata dal tempo di macinazione e dal consumo energetico |

Eleva la Tua Sintesi di Terre Rare con KINTEK Precision

Non lasciare che l'equilibrio chimico limiti le prestazioni del tuo materiale. Gli avanzati sistemi per vuoto e i forni ad alta temperatura di KINTEK sono progettati per fornire il controllo preciso della pressione e la stabilità termica richieste per una produzione superiore di elettroliti alogenuri.

Supportati da R&S e produzione esperte, offriamo sistemi Muffle, a Tubo, Rotativi, per Vuoto e CVD personalizzabili, progettati per ridurre i costi delle materie prime massimizzando la purezza del prodotto.

Pronto a ottimizzare il processo di sintesi del tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare la soluzione di lavorazione termica perfetta per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Qual è il significato dell'uso di una barca di quarzo come supporto per catalizzatori? Ottimizzare purezza e cinetica nel CCVD

- Qual è il ruolo dei capillari di quarzo nel processo di sigillatura sottovuoto dello zolfo? Migliorare la purezza e l'analisi in situ

- Qual è la funzione principale di un pirometro a radiazione nella convalida delle simulazioni di forni? Garantire l'accuratezza del modello

- Perché le barche di allumina ad alta purezza vengono utilizzate come contenitori precursori nella sintesi di MoS2? Garantire materiali 2D di alta qualità

- Quali sono le funzioni specifiche di un agitatore magnetico e di un apparato di riflusso a condensatore nella sintesi di KCC-1? Approfondimenti degli esperti

- Perché vengono utilizzate crogioli di allumina ad alta purezza (Al2O3) per la fusione di leghe di alluminio a 950°C? Garantire l'integrità pura del metallo

- Perché è necessaria una pressa idraulica di precisione da laboratorio per le batterie a base di solfuri? Raggiungere una conduttività ionica critica

- Qual è il ruolo di un forno da laboratorio nel pretrattamento dei noccioli di dattero? Migliorare l'efficienza della torrefazione e della macinazione