I requisiti tecnici per una Barca di Quarzo nella crescita CVD di In2Se3 2D sono incentrati su proprietà del materiale ad alte prestazioni e una configurazione spaziale precisa. Nello specifico, il recipiente deve possedere un'eccezionale resistenza al calore e stabilità chimica per contenere in sicurezza polveri di Ossido di Indio (In2O3) e Selenio (Se) senza introdurre contaminanti durante la reazione ad alta temperatura.

Nel contesto della crescita di In2Se3 2D, la Barca di Quarzo è più di un contenitore passivo; è uno strumento per il controllo del flusso. Sfruttando la posizione della barca all'interno dei gradienti di temperatura del forno, si dettano efficacemente i tassi di evaporazione e le concentrazioni di vapore necessarie per la reazione.

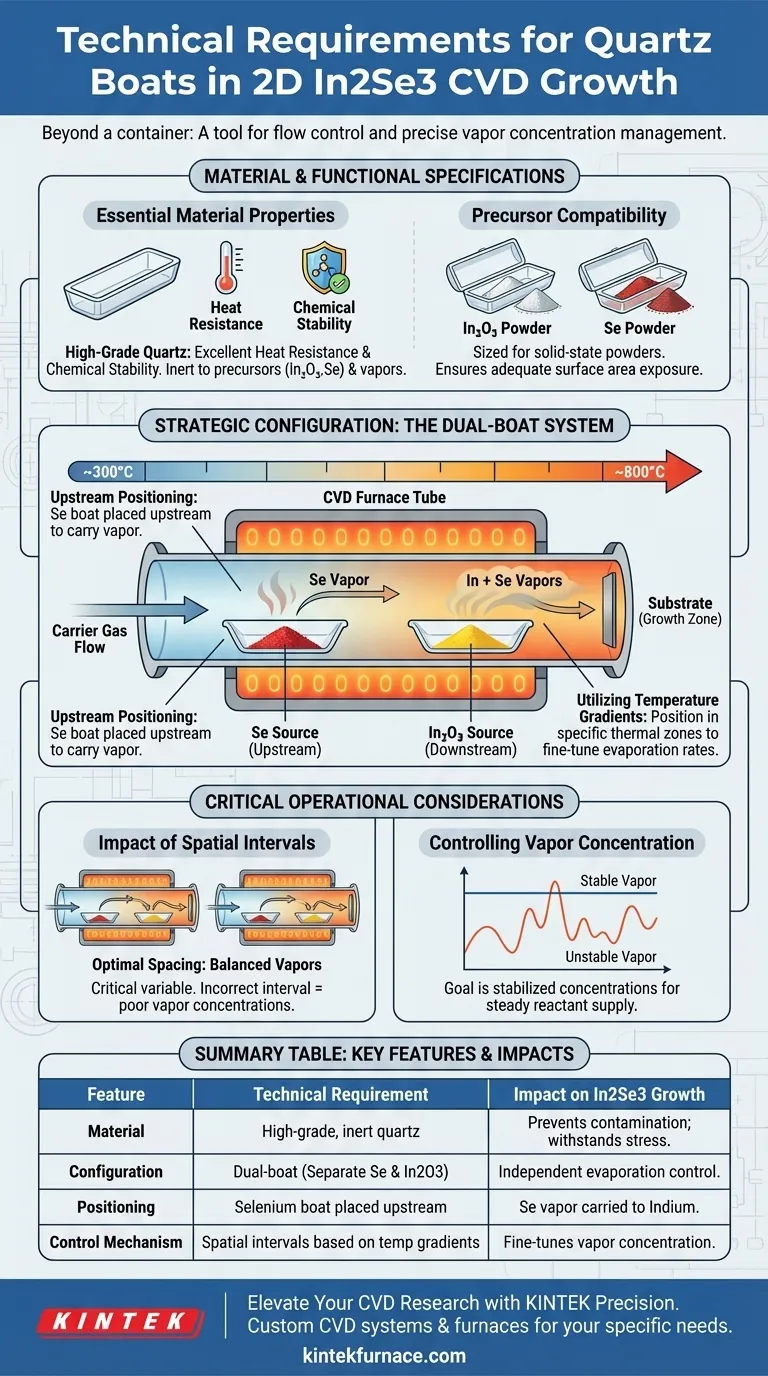

Specifiche Materiali e Funzionali

Proprietà Essenziali del Materiale

Per facilitare la crescita di In2Se3, la barca deve essere prodotta da quarzo di alta qualità in grado di resistere a notevoli stress termici.

Deve inoltre dimostrare un'eccellente stabilità chimica. Ciò garantisce che la barca rimanga inerte e non reagisca con le polveri precursori o con il vapore risultante.

Compatibilità dei Precursori

Le barche sono specificamente richieste per contenere precursori allo stato solido in forma di polvere.

Per questo processo, i contenitori devono essere dimensionati e sagomati per ospitare polveri di Ossido di Indio (In2O3) e Selenio (Se), consentendo un'adeguata esposizione superficiale durante il riscaldamento.

La Configurazione Strategica delle Barche

Il Sistema a Doppia Barca

La crescita CVD di successo di questo materiale 2D richiede l'uso di due Barche di Quarzo separate.

L'isolamento dei precursori consente una gestione indipendente delle fonti di Indio e Selenio, anziché mescolarli in un unico recipiente.

Posizionamento a Monte

La posizione relativa delle barche detta il flusso dei reagenti. La Barca di Quarzo contenente la fonte di Selenio deve essere posizionata a monte.

Questo posizionamento assicura che il vapore di Selenio venga trasportato a valle dal gas vettore per interagire efficacemente con la fonte di Indio e il substrato.

Utilizzo dei Gradienti di Temperatura

La posizione fisica delle barche all'interno del tubo del forno è il meccanismo primario per il controllo della reazione.

Posizionando le barche a intervalli specifici, si sfruttano i gradienti di temperatura naturali del forno. Questa spaziatura precisa consente di ottimizzare i tassi di evaporazione dei diversi precursori in base alle loro specifiche temperature di vaporizzazione.

Considerazioni Critiche Operative

L'Impatto degli Intervalli Spaziali

La distanza tra le due Barche di Quarzo è una variabile critica, non una costante fissa.

Se l'intervallo è errato, i precursori potrebbero non raggiungere le rispettive temperature di evaporazione contemporaneamente o nel giusto rapporto. Questo disallineamento porta a concentrazioni di vapore scadenti e a una crescita fallita.

Controllo della Concentrazione di Vapore

L'obiettivo finale della configurazione delle barche è stabilizzare le concentrazioni di vapore.

Utilizzare la posizione della barca per controllare i tassi di evaporazione assicura un apporto costante di reagenti, prevenendo problemi in cui un precursore si esaurisce prima che il ciclo di crescita sia completo.

Ottimizzazione del Tuo Setup Sperimentale

Per garantire una crescita di alta qualità di In2Se3 2D, considera quanto segue riguardo ai tuoi contenitori precursori:

- Se il tuo focus principale è la Purezza del Materiale: Assicurati che le tue Barche di Quarzo siano chimicamente inerti e prive di micro-crepe per prevenire la contaminazione da elementi estranei durante la fase di riscaldamento.

- Se il tuo focus principale è il Controllo della Reazione: Misura meticolosamente la distanza tra la barca a monte di Selenio e la barca a valle di In2O3 per ottimizzare la loro esposizione al gradiente di temperatura del forno.

Il successo in questo processo CVD si basa non solo sulla qualità del quarzo, ma sulla precisione del suo posizionamento all'interno della zona termica.

Tabella Riassuntiva:

| Caratteristica | Requisito Tecnico | Impatto sulla Crescita di In2Se3 |

|---|---|---|

| Materiale | Quarzo di alta qualità, chimicamente inerte | Previene la contaminazione; resiste a stress termici elevati. |

| Configurazione | Sistema a doppia barca (Se e In2O3 separati) | Consente il controllo indipendente dei tassi di evaporazione dei precursori. |

| Posizionamento | Barca di Selenio posizionata a monte | Assicura che il vapore di Se venga trasportato a valle per reagire con l'Indio. |

| Meccanismo di Controllo | Intervalli spaziali basati sui gradienti di temperatura | Ottimizza la concentrazione di vapore e assicura l'evaporazione simultanea. |

Eleva la Tua Ricerca CVD con la Precisione KINTEK

Materiali 2D di alta qualità come In2Se3 richiedono ambienti termici precisi e attrezzature affidabili. KINTEK fornisce ricerca e sviluppo esperti e produzione di sistemi CVD, forni muffola, a tubo, rotativi e sottovuoto ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze sperimentali.

Sia che tu abbia bisogno di ottimizzare i gradienti di temperatura o di garantire la purezza del materiale, il nostro team è pronto a supportare le esigenze uniche del tuo laboratorio.

Contattaci oggi stesso per trovare la tua soluzione personalizzata di forno da laboratorio!

Guida Visiva

Riferimenti

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un saturatore d'acqua nell'attivazione fisica dei materiali carboniosi? Sblocca la porosità ad alte prestazioni

- Qual è la necessità di un oblò in una camera di combustione del magnesio? Migliora la tua analisi dei dati visivi

- Quali funzioni svolge lo stampo per pressatura a caldo? Ruoli chiave nella metallurgia delle polveri di compositi Al3Ti/Al

- Perché sono necessari crogioli di allumina ad alta purezza per il metodo cook-off? Garantire la sicurezza e la purezza del catalizzatore

- In che modo l'uso di deflettori termici abbinati (MTB) avvantaggia la solidificazione direzionale? Ottenere un'integrità cristallina superiore

- Perché i dispositivi di riscaldamento e agitazione da laboratorio sono necessari per la sintesi Pechini e sol-gel? Garantire una precisa omogeneità

- Perché la piastra in acciaio ASTM A36 viene utilizzata per i telai dei forni di trattamento termico? Resistenza affidabile e convenienza economica

- Perché la dimensione dei pori dei materiali refrattari è significativa? Sbloccare la precisione nella formazione delle bolle e nell'impatto dell'ossigeno