In sostanza, il riscaldamento e il raffreddamento uniformi in un forno a vuoto sono il fattore più critico per prevenire lo stress interno e la distorsione fisica nei materiali trattati. Questa coerenza termica assicura che il componente finale possieda la resistenza, la durabilità e l'accuratezza dimensionale previste, eliminando i difetti che potrebbero portare a un cedimento prematuro.

La lavorazione termica uniforme non è semplicemente una fase procedurale; è il principio fondamentale che garantisce l'integrità metallurgica e le prestazioni di un componente. Prevenendo la formazione di stress interni, assicura che il materiale si comporti in modo prevedibile nelle condizioni operative reali.

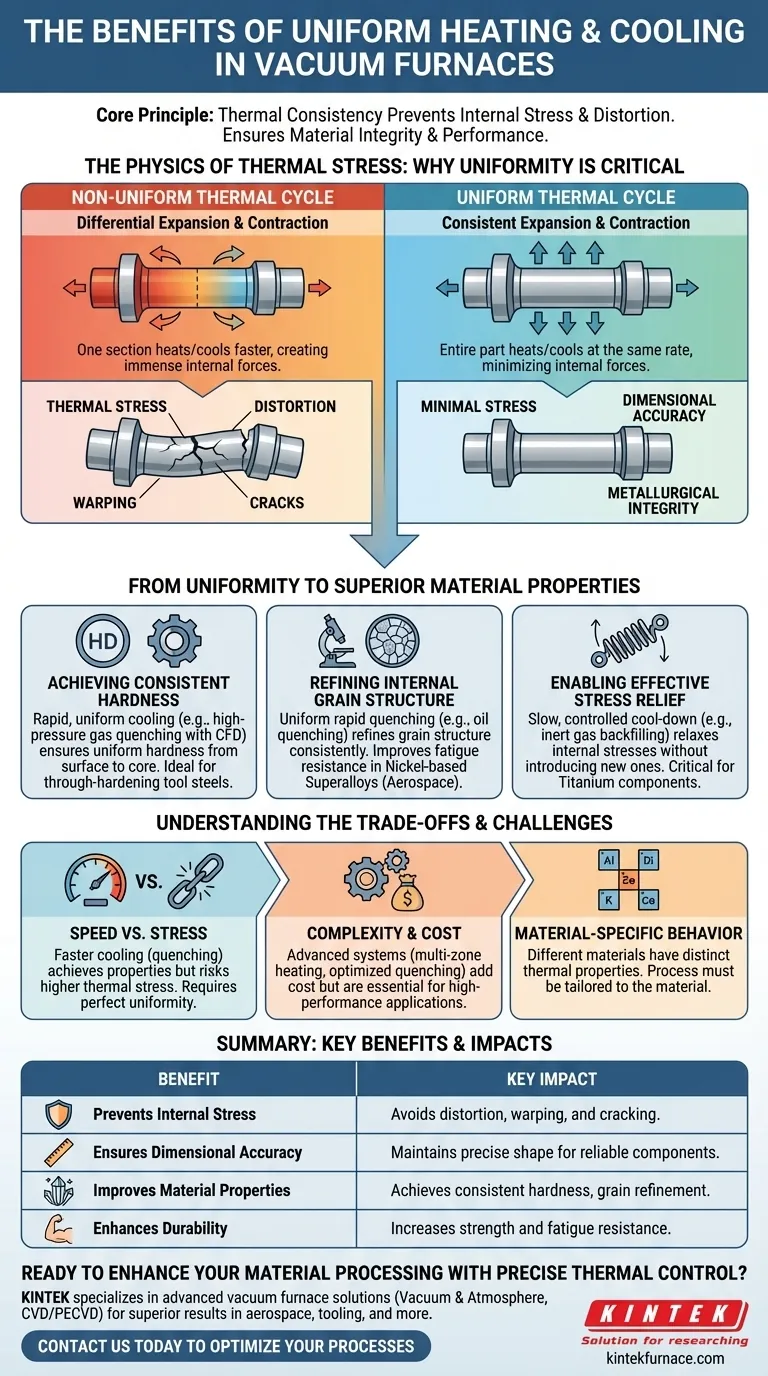

La fisica dello stress termico: perché l'uniformità è irrinunciabile

Tutti i materiali si espandono quando riscaldati e si contraggono quando raffreddati. La sfida in qualsiasi processo termico è gestire questo cambiamento fisico. Quando le variazioni di temperatura non sono uniformi su un componente, si crea una cascata di problemi che compromette l'integrità del materiale.

Il problema dell'espansione differenziale

Quando una sezione di un pezzo si riscalda o si raffredda più velocemente di un'altra, tenta di espandersi o contrarsi a un ritmo diverso. Le sezioni più fredde e rigide vincolano fisicamente le sezioni più calde ed espandibili (e viceversa), creando immense forze interne.

Come si forma lo stress interno

Queste forze interne sono note come stress termico. Se questo stress supera il limite elastico del materiale, comporterà cambiamenti permanenti e irreversibili nella forma del pezzo.

Il risultato: distorsione, deformazione e cricche

Questo cambiamento permanente si manifesta come distorsione o deformazione (warping). Nei casi più estremi, specialmente con materiali fragili o variazioni di temperatura estremamente rapide, lo stress può diventare così elevato da causare cricche microscopiche o addirittura catastrofiche.

Dall'uniformità a proprietà dei materiali superiori

Controllare la velocità di riscaldamento e raffreddamento non serve solo a prevenire difetti; è uno strumento preciso utilizzato per ingegnerizzare caratteristiche specifiche e desiderabili del materiale. L'uniformità del processo determina la consistenza di queste proprietà.

Ottenere una durezza costante

Per applicazioni come gli acciai per utensili temprati in profondità (through-hardening), il raffreddamento rapido è essenziale. Un forno a vuoto con tempra a gas ad alta pressione, che utilizza ugelli ottimizzati con fluidodinamica computazionale (CFD), assicura che l'intero pezzo si raffreddi alla stessa velocità. Questa uniformità garantisce una durezza costante dalla superficie al cuore.

Raffinazione della struttura a grana interna

Nei materiali come le superleghe a base di nichel utilizzate nell'aerospaziale, la tempra rapida in olio affina la struttura a grana metallica. Il raffreddamento uniforme assicura che questo affinamento sia coerente in tutto il componente, il che è fondamentale per migliorare la resistenza alla fatica e la resistenza ad alte temperature.

Consentire un efficace rilascio dello stress

Al contrario, per la ricottura di rilascio dello stress dei componenti in titanio, è necessario un raffreddamento lento e controllato. Il riempimento del forno a vuoto con un gas inerte consente una riduzione della temperatura graduale e altamente uniforme, alleviando efficacemente qualsiasi stress interno derivante dalle fasi di produzione precedenti senza introdurne di nuovi.

Comprendere i compromessi e le sfide

Sebbene l'obiettivo sia sempre l'uniformità, il percorso per raggiungerla comporta il bilanciamento di requisiti contrastanti e il riconoscimento dei limiti del processo.

Velocità vs. Stress

Il raffreddamento rapido (tempra) è necessario per ottenere determinate proprietà metallurgiche come la durezza, ma intrinsecamente comporta il rischio più elevato di indurre stress termico. Più rapida è la tempra, più critica diventa la perfetta uniformità per prevenire distorsioni o cricche.

Complessità e costo

I sistemi progettati per un controllo termico ad alta precisione sono più complessi e costosi. Caratteristiche come progetti di forni avanzati, controlli di riscaldamento multizona e sofisticati sistemi di tempra a gas o liquido aggiungono costi significativi ma sono essenziali per applicazioni ad alte prestazioni.

Comportamento specifico del materiale

Materiali diversi hanno conducibilità termica e coefficienti di espansione termica molto diversi. Un processo ottimizzato per un blocco di acciaio per utensili non funzionerà per una fabbricazione in titanio a parete sottile. Il processo deve essere adattato alle proprietà specifiche del materiale per avere successo.

Come applicarlo al tuo processo

Il ciclo termico ideale dipende interamente dal materiale con cui si lavora e dal risultato desiderato. La scelta della strategia di riscaldamento e raffreddamento deve essere deliberata e allineata con l'obiettivo finale.

- Se la tua attenzione principale è massimizzare la durezza negli acciai per utensili: Hai bisogno di un sistema in grado di eseguire la tempra a gas ad alta pressione che garantisca una velocità di raffreddamento rapida e uniforme su tutto il pezzo.

- Se la tua attenzione principale è il raffinamento del grano nelle superleghe per la vita a fatica: Dovresti privilegiare un forno con un sistema di tempra a liquido rapido per ottenere costantemente le velocità di raffreddamento necessarie.

- Se la tua attenzione principale è la stabilità dimensionale e il rilascio dello stress: Devi utilizzare un processo con capacità di raffreddamento lente e controllate con precisione, spesso con riempimento posteriore di gas inerte, per prevenire la distorsione.

Padroneggiare l'uniformità termica è la chiave per sbloccare il pieno potenziale dei tuoi materiali e produrre componenti di cui ti puoi fidare.

Tabella riassuntiva:

| Vantaggio | Impatto chiave |

|---|---|

| Previene lo stress interno | Evita distorsioni, deformazioni e cricche nei materiali |

| Garantisce l'accuratezza dimensionale | Mantiene forma e dimensioni precise per componenti affidabili |

| Migliora le proprietà dei materiali | Ottiene durezza costante, raffinamento del grano e rilascio dello stress |

| Aumenta la durabilità | Aumenta la resistenza e la resistenza alla fatica per applicazioni impegnative |

Pronto a migliorare la tua lavorazione dei materiali con un controllo termico preciso? KINTEK è specializzata in soluzioni avanzate per forni a vuoto, inclusi forni a vuoto e a atmosfera e sistemi CVD/PECVD, supportate da una profonda personalizzazione per soddisfare le tue esigenze uniche. La nostra esperienza nel riscaldamento e raffreddamento uniformi assicura risultati superiori per settori come l'aerospaziale e la lavorazione degli utensili. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi termici per migliori prestazioni e affidabilità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega