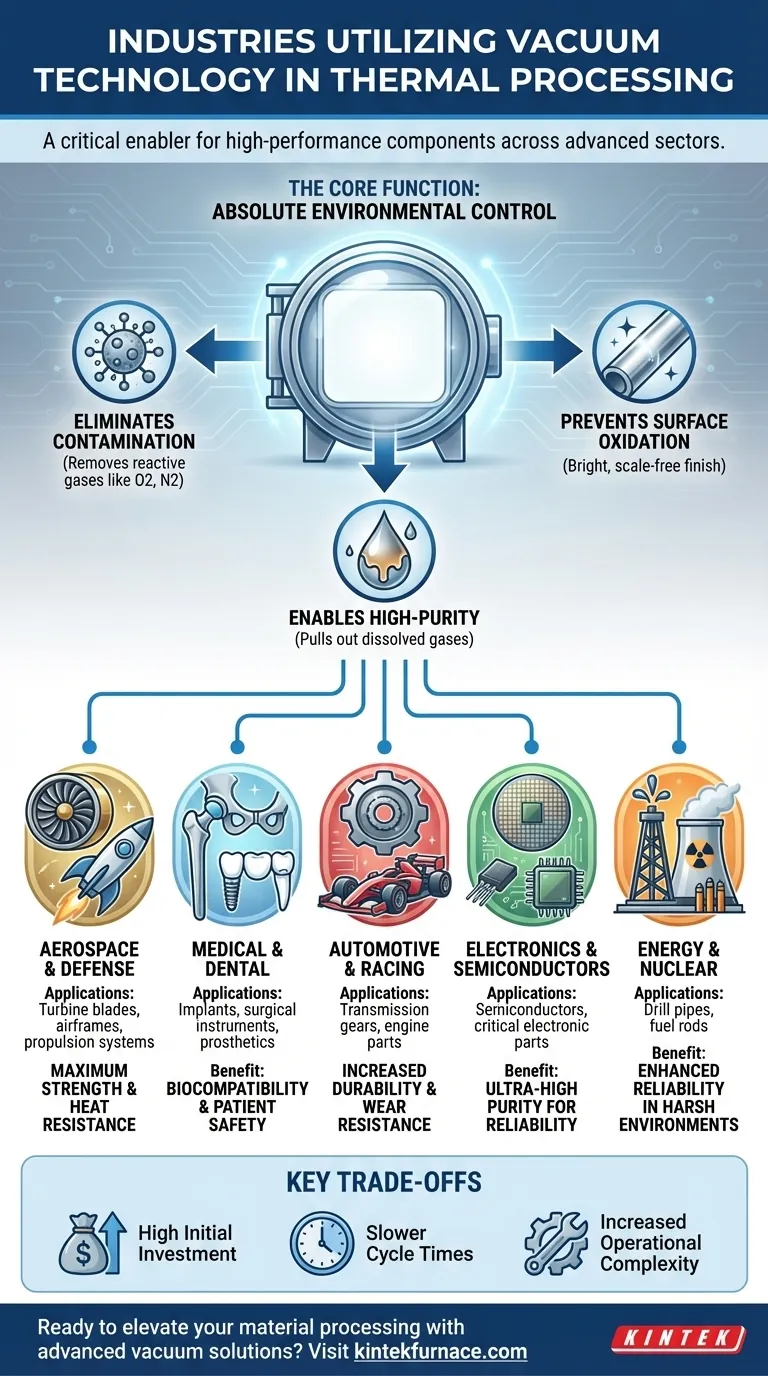

In sintesi, la tecnologia del vuoto è fondamentale per quasi tutti i settori della produzione avanzata. È utilizzata in settori che comprendono l'aerospaziale, il medicale, l'automobilistico, l'elettronica, il nucleare e l'energia. Questa tecnologia non è un processo di nicchia, ma un fattore critico per la produzione di componenti ad alte prestazioni che definiscono l'ingegneria moderna.

Il motivo principale per cui la lavorazione termica sotto vuoto è così diffusa è la sua capacità di creare un ambiente perfettamente controllato e privo di contaminanti. Ciò consente ai produttori di manipolare le proprietà dei materiali a livello molecolare, raggiungendo livelli di purezza, resistenza e complessità semplicemente impossibili nell'atmosfera aperta.

La funzione principale del vuoto nella lavorazione termica

Per comprendere perché così tanti settori fanno affidamento su questa tecnologia, devi prima capire cosa realizza. Un vuoto non è solo spazio vuoto; è uno strumento per un controllo ambientale assoluto.

Eliminazione della contaminazione atmosferica

L'aria intorno a noi contiene ossigeno, azoto, vapore acqueo e altri elementi. Ad alte temperature, questi elementi reagiscono avidamente con i metalli, formando ossidi e nitruri che degradano l'integrità di un materiale.

Un forno a vuoto rimuove questi gas reattivi. Ciò impedisce reazioni chimiche indesiderate, garantendo che il materiale rimanga nel suo stato puro previsto durante il processo di riscaldamento e raffreddamento.

Abilitare la produzione di materiali di elevata purezza

Per settori come l'elettronica e la medicina, anche una contaminazione di parti per milione può essere catastrofica. I processi di fusione e raffinazione sotto vuoto vengono utilizzati per estrarre gas disciolti come ossigeno e idrogeno dal metallo fuso.

Ciò si traduce in un materiale ultra-puro con proprietà elettriche, meccaniche e biocompatibili superiori, essenziale per semiconduttori e impianti medici.

Prevenzione dell'ossidazione superficiale

La lavorazione sotto vuoto fornisce una finitura superficiale brillante, pulita e priva di scaglie. Poiché non c'è ossigeno per causare ossidazione (ruggine o scaglie), i pezzi emergono dal forno senza bisogno di aggressive operazioni di pulizia secondaria come la sabbiatura o il decapaggio chimico.

Applicazioni industriali chiave e i loro motori

La decisione di utilizzare la lavorazione sotto vuoto è sempre guidata dalla necessità di un risultato specifico e ad alto rischio che la lavorazione atmosferica non può fornire.

Aerospaziale e difesa: la ricerca delle prestazioni

Questo settore si affida alla tecnologia del vuoto per creare superleghe ad alte prestazioni per componenti critici come pale di turbine, strutture alari e sistemi di propulsione. Questi pezzi devono resistere a temperature e stress estremi senza guastarsi.

L'ambiente a vuoto controllato garantisce che le proprietà metallurgiche di queste leghe siano perfezionate, offrendo massima resistenza e resistenza al calore.

Medicale e dentale: il mandato per la biocompatibilità

Per impianti medici, strumenti chirurgici e protesi dentarie, la purezza del materiale è una questione di sicurezza del paziente. La lavorazione sotto vuoto è essenziale per creare componenti resistenti, resistenti alla corrosione e biocompatibili.

Impedendo la contaminazione, il processo a vuoto garantisce che gli impianti non reagiscano avversamente con il corpo umano. Viene utilizzato anche nella produzione additiva per creare impianti personalizzati da metalli reattivi come il titanio.

Automotive e corse: la spinta verso la durata

Nell'industria automobilistica, il trattamento termico sotto vuoto viene utilizzato per aumentare la resistenza e la resistenza all'usura di componenti critici come ingranaggi della trasmissione, parti del motore e componenti della trasmissione ad alte prestazioni.

Ciò porta a parti più durature in grado di gestire carichi maggiori, fondamentale sia per l'affidabilità dei veicoli di consumo sia per le esigenze estreme delle applicazioni fuoristrada e da corsa.

Elettronica e semiconduttori: il requisito della purezza

L'industria elettronica richiede materiali della massima purezza possibile per semiconduttori e altri componenti elettronici critici.

La fusione sotto vuoto è l'unico modo per produrre materiali sufficientemente puri per soddisfare queste specifiche. Qualsiasi impurità altererebbe le proprietà elettriche del materiale e renderebbe inutile il componente finale.

Energia e nucleare: la domanda di affidabilità

I componenti utilizzati nella perforazione petrolifera e del gas (tubi di perforazione) e nella generazione di energia nucleare (barre di combustibile) operano in alcuni degli ambienti più difficili immaginabili.

La lavorazione sotto vuoto garantisce che questi pezzi abbiano la resistenza e la resistenza alla corrosione necessarie per funzionare in modo affidabile e sicuro sotto pressione e temperatura estreme.

Comprendere i compromessi della lavorazione sotto vuoto

Sebbene potente, la lavorazione termica sotto vuoto non è la soluzione per ogni applicazione. Comporta compromessi specifici che devono essere considerati.

Elevato investimento iniziale

I forni a vuoto e i relativi sistemi di pompaggio rappresentano una spesa di capitale significativa rispetto ai forni atmosferici convenzionali. Questa tecnologia richiede un chiaro caso aziendale basato su parti di alto valore.

Tempi di ciclo più lenti

Il processo di aspirazione di una camera del forno fino a un livello di vuoto profondo richiede tempo. Ciò può comportare tempi di ciclo complessivi più lunghi rispetto ai processi atmosferici, con un impatto sulla produttività.

Complessità operativa aumentata

L'utilizzo e la manutenzione di un sistema a vuoto richiedono conoscenze specialistiche. Problemi con guarnizioni, pompe o sensori possono compromettere il processo, richiedendo un livello più elevato di competenza dell'operatore e un rigoroso programma di manutenzione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la lavorazione sotto vuoto deve essere allineata con i requisiti di prestazione specifici e il tipo di materiale del tuo componente.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: la lavorazione sotto vuoto è imprescindibile per metalli reattivi (come il titanio), superleghe e componenti di qualità medica.

- Se il tuo obiettivo principale è l'indurimento economico degli acciai comuni: il trattamento termico atmosferico convenzionale è spesso sufficiente, più veloce ed economico.

- Se il tuo obiettivo principale è creare parti complesse, di forma netta con superfici superiori: i processi basati sul vuoto come la produzione additiva o la pressatura sotto vuoto offrono una precisione e una finitura senza pari.

In definitiva, la padronanza dell'ambiente a vuoto è ciò che separa la produzione di componenti standard dalla creazione di componenti veramente ad alte prestazioni.

Tabella riassuntiva:

| Settore | Applicazioni principali | Vantaggi principali |

|---|---|---|

| Aerospaziale e difesa | Pale di turbine, strutture alari, sistemi di propulsione | Massima resistenza, resistenza al calore e prestazioni |

| Medicale e dentale | Impianti, strumenti chirurgici, protesi dentarie | Biocompatibilità, resistenza alla corrosione e sicurezza del paziente |

| Automotive e corse | Ingranaggi della trasmissione, parti del motore, componenti della trasmissione | Maggiore resistenza, resistenza all'usura e durata |

| Elettronica e semiconduttori | Semiconduttori, componenti elettronici | Purezza ultra-elevata per proprietà elettriche affidabili |

| Energia e nucleare | Tubi di perforazione, barre di combustibile | Maggiore resistenza e resistenza alla corrosione in ambienti difficili |

Pronto ad elevare la tua lavorazione dei materiali con soluzioni avanzate per il vuoto? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con soluzioni di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Che tu operi nei settori aerospaziale, medicale, automobilistico, elettronico o energetico, possiamo aiutarti a raggiungere purezza, resistenza e prestazioni superiori. Contattaci oggi per discutere come la nostra esperienza può avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore