In sintesi, un forno a vuoto può eseguire una vasta gamma di processi termici, tra cui tempra, ricottura, rinvenimento, brasatura e sinterizzazione. La sua funzione principale è riscaldare i materiali a temperature specifiche in un ambiente controllato e sub-atmosferico, il che previene l'ossidazione e altre reazioni chimiche indesiderate che si verificano in presenza di aria.

Il valore fondamentale di un forno a vuoto non è solo il calore che fornisce, ma l'ambiente controllato che crea. Rimuovendo aria e altri gas, consente processi metallurgici che si traducono in componenti più puliti, più resistenti e di purezza superiore rispetto a quanto possibile con i forni atmosferici convenzionali.

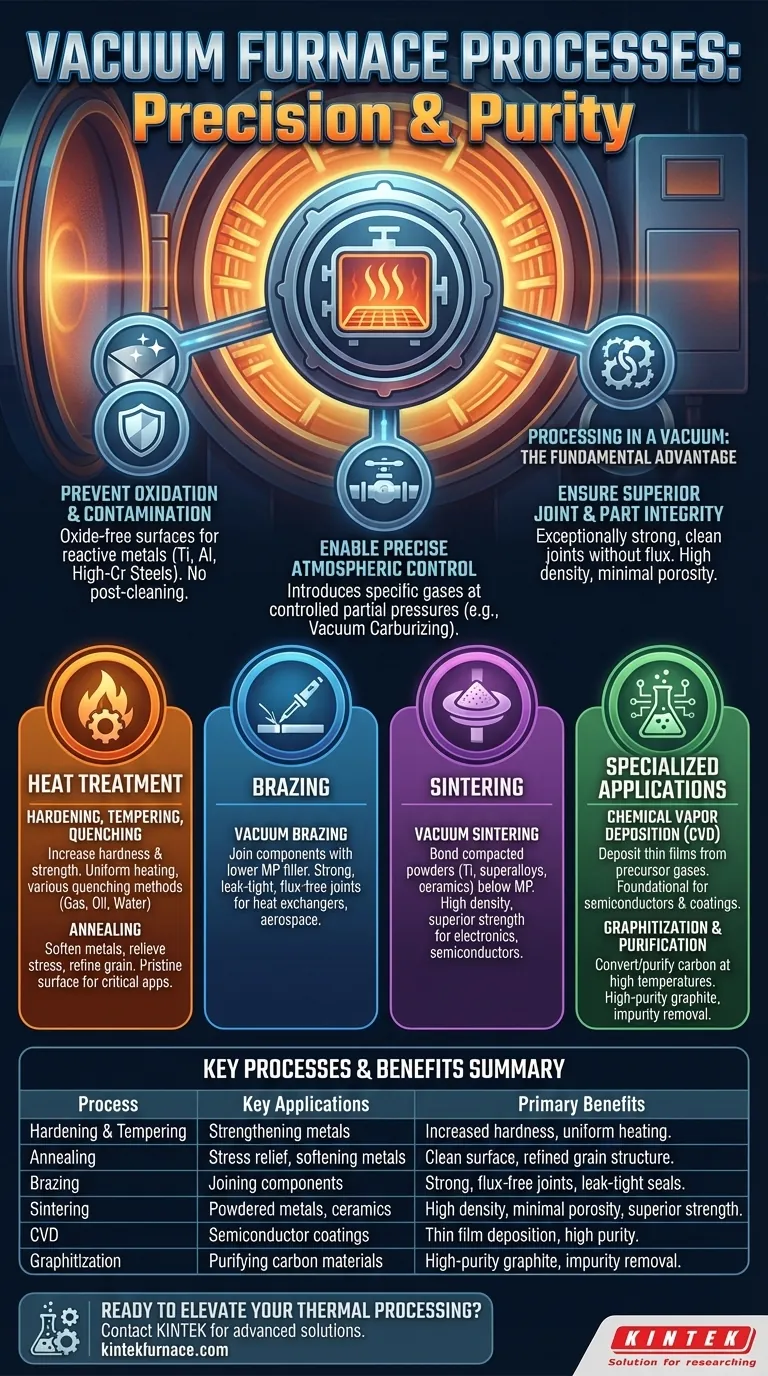

Il Vantaggio Fondamentale: Lavorazione Sotto Vuoto

Prima di dettagliare i processi specifici, è fondamentale capire perché il vuoto sia così potente. La rimozione dell'atmosfera modifica fondamentalmente il modo in cui i materiali reagiscono al calore, sbloccando significativi vantaggi in termini di qualità e prestazioni.

Prevenzione di Ossidazione e Contaminazione

La maggior parte dei metalli, in particolare quelli reattivi come le leghe di titanio, le leghe di alluminio e gli acciai ad alto tenore di cromo, formeranno rapidamente uno strato di ossido se riscaldati all'aria. Un ambiente sottovuoto elimina l'ossigeno, impedendo che ciò accada.

Ciò assicura che la superficie del materiale rimanga brillante, pulita e priva di contaminazioni, preservando le sue proprietà intrinseche e spesso eliminando la necessità di pulizia post-processo.

Consentire un Controllo Preciso dell'Atmosfera

Un forno a vuoto non opera sempre in vuoto puro. Permette l'introduzione precisa di gas specifici a pressioni parziali controllate.

Questa tecnica viene utilizzata per gestire effetti come la vaporizzazione del cromo dalla superficie di un acciaio o per eseguire processi come la carburazione sotto vuoto, in cui viene introdotto un gas ricco di carbonio per indurire la superficie di un pezzo.

Garantire un'Integrità Superiore delle Giunzioni e dei Componenti

Processi come la brasatura e la sinterizzazione beneficiano enormemente del vuoto. La brasatura sottovuoto crea giunzioni eccezionalmente forti e pulite senza la necessità di fondenti corrosivi.

Allo stesso modo, la sinterizzazione di polveri metalliche o ceramiche sottovuoto rimuove i gas intrappolati, risultando in pezzi finiti con maggiore densità, porosità minima e resistenza meccanica superiore.

Spiegazione dei Processi di Trattamento Termico Principali

La maggior parte delle applicazioni per i forni a vuoto rientra in diverse categorie chiave di trattamento termico.

Tempra, Rinvenimento e Raffreddamento Rapido (Quenching)

Questi processi sono utilizzati per alterare le proprietà meccaniche dei metalli, principalmente per aumentarne la durezza e la resistenza. Il materiale viene riscaldato a una temperatura critica e poi raffreddato rapidamente (quenching).

I forni a vuoto offrono un riscaldamento estremamente uniforme e possono essere integrati con vari metodi di raffreddamento rapido, tra cui il raffreddamento a gas ad alta pressione, il raffreddamento a olio o persino il raffreddamento ad acqua, per ottenere risultati precisi e ripetibili.

Ricottura (Annealing)

La ricottura sotto vuoto è un processo utilizzato per ammorbidire i metalli, alleviare le tensioni interne create durante la produzione e affinare la struttura granulare di un materiale.

Eseguendola sottovuoto, la superficie del materiale rimane intatta, il che è fondamentale per applicazioni nei settori aerospaziale, medicale ed elettronico.

Brasatura

La brasatura sottovuoto è utilizzata per unire due o più componenti utilizzando un metallo d'apporto con un punto di fusione inferiore.

Il processo è apprezzato per la creazione di giunzioni forti e a tenuta stagna con una finitura pulita. È lo standard per assemblaggi critici come scambiatori di calore e sistemi di alimentazione aerospaziali.

Sinterizzazione

La sinterizzazione sottovuoto è il processo di prendere polveri di materiale compattate – come titanio, superleghe o ceramiche avanzate come il carburo di silicio – e riscaldarle appena al di sotto del loro punto di fusione.

Il calore e il vuoto fanno sì che le particelle si leghino tra loro, creando un oggetto solido e denso. Questo è essenziale per la produzione di componenti ad alte prestazioni per l'industria elettronica, dei semiconduttori e delle batterie.

Applicazioni Specializzate e Avanzate

Oltre al trattamento termico standard, l'ambiente unico di un forno a vuoto consente processi industriali altamente specializzati.

Deposizione Chimica da Vapore (CVD)

Nella CVD, gas precursori vengono introdotti nel forno riscaldato, dove reagiscono e depositano un film sottile e solido su un substrato. Questo è un processo fondamentale nelle industrie dei semiconduttori e dei rivestimenti.

Grafitizzazione e Purificazione

A temperature molto elevate, un forno a vuoto può essere utilizzato per convertire materiali carboniosi in grafite ad alta purezza o per purificare la grafite esistente vaporizzando le impurità.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto è guidata dal materiale che si sta lavorando e dai requisiti di qualità finali.

- Se la tua attenzione principale è unire componenti complessi o critici: La brasatura sottovuoto offre resistenza e pulizia superiori senza l'uso di fondente corrosivo.

- Se la tua attenzione principale è creare pezzi densi e di elevata purezza da polveri: La sinterizzazione sottovuoto è il metodo ideale per ceramiche avanzate, superleghe e altri materiali sensibili.

- Se la tua attenzione principale è rafforzare o scaricare le tensioni di metalli reattivi: La tempra e la ricottura sottovuoto prevengono l'ossidazione superficiale, preservando l'integrità e l'aspetto del materiale.

- Se la tua attenzione principale è la modifica avanzata della superficie o la purificazione: Processi sottovuoto specializzati come CVD o grafite forniscono un controllo e una purezza irraggiungibili nei sistemi ad aria aperta.

In definitiva, scegliere un forno a vuoto è un impegno per raggiungere la massima qualità possibile controllando l'ambiente di processo a livello molecolare.

Tabella Riassuntiva:

| Processo | Applicazioni Chiave | Vantaggi Principali |

|---|---|---|

| Tempra e Rinvenimento | Rinforzo dei metalli | Maggiore durezza, riscaldamento uniforme |

| Ricottura | Rilascio delle tensioni, ammorbidimento dei metalli | Superficie pulita, struttura granulare raffinata |

| Brasatura | Unione di componenti | Giunzioni forti e senza fondente, sigillatura ermetica |

| Sinterizzazione | Metalli in polvere, ceramiche | Alta densità, minima porosità, resistenza superiore |

| CVD | Rivestimenti per semiconduttori | Deposizione di film sottile, alta purezza |

| Grafitizzazione | Purificazione dei materiali a base di carbonio | Grafite ad alta purezza, rimozione delle impurità |

Pronto a elevare il tuo trattamento termico con precisione e purezza? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, il medicale e l'elettronica. La nostra linea di prodotti – che include forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD – è supportata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a vuoto possono fornire risultati più puliti e resistenti per le tue applicazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura