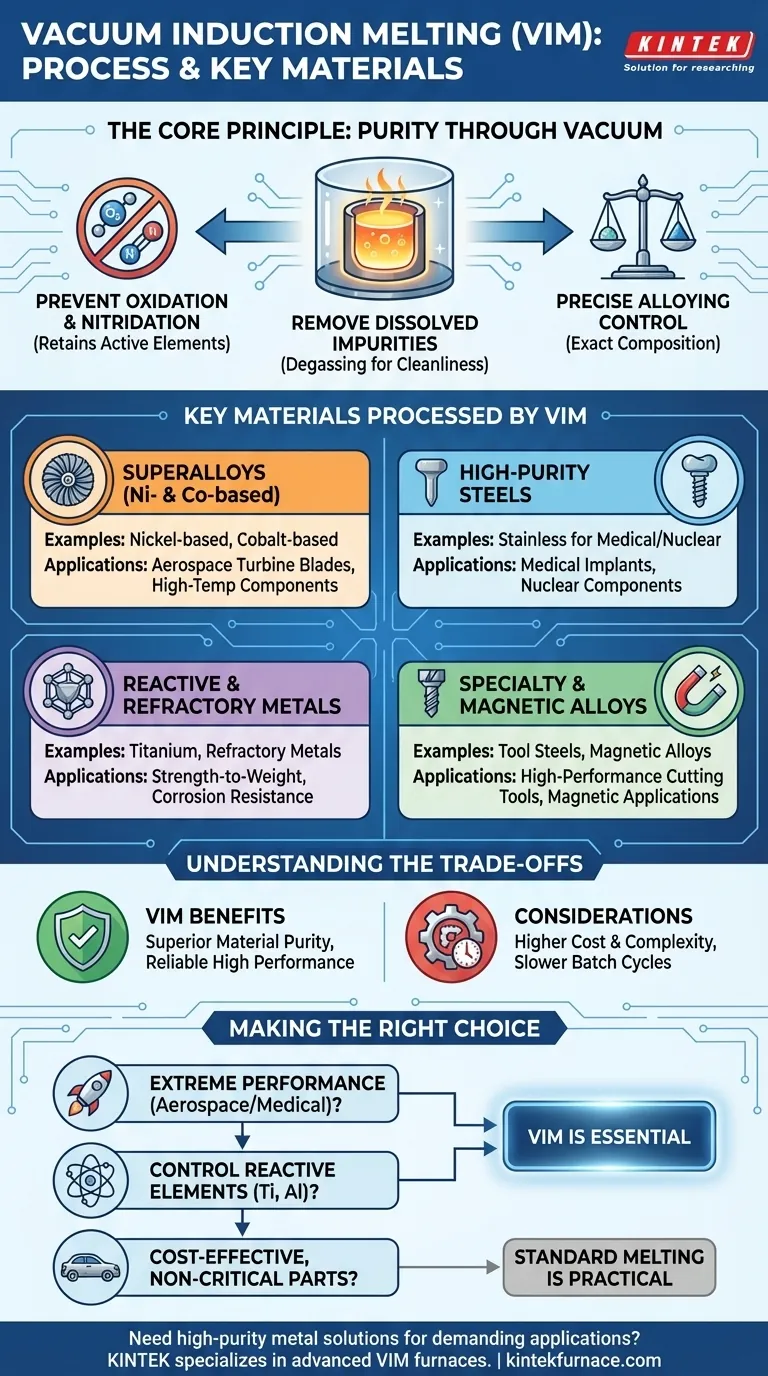

In sostanza, la fusione a induzione sotto vuoto (VIM) è riservata alla creazione di metalli e leghe della massima purezza, dove anche la minima contaminazione atmosferica è inaccettabile. È il processo di riferimento per i materiali destinati ad ambienti estremi, comprese le superleghe a base di nichel e cobalto, gli acciai inossidabili ad alta purezza per uso medico o nucleare, i metalli reattivi come il titanio e le leghe magnetiche speciali. Il filo conduttore è una necessità non negoziabile di proprietà del materiale superiori, pulizia e controllo chimico preciso.

La decisione di utilizzare la fusione a induzione sotto vuoto è guidata meno dal metallo di base e più dalla richiesta di purezza dell'applicazione finale. La VIM viene scelta quando l'obiettivo è eliminare le reazioni con l'aria e rimuovere le impurità di gas disciolti, creando un materiale metallurgicamente pulito che altri metodi non possono produrre.

Perché il vuoto è il componente critico

Il "vuoto" nella VIM non è solo una condizione ambientale; è uno strumento di raffinazione attivo. Fondendo il materiale all'interno di una camera a bassa pressione, il processo modifica fondamentalmente il comportamento del metallo, prevenendo la contaminazione e migliorandone attivamente la qualità.

Prevenzione di ossidazione e nitrurazione

Molte leghe ad alte prestazioni contengono elementi attivi come titanio, alluminio e cromo. Quando vengono fusi all'aria, questi elementi reagiscono rapidamente con ossigeno e azoto, formando inclusioni fragili di ossidi e nitruri.

Un vuoto rimuove questi gas reattivi dall'ambiente. Ciò assicura che i preziosi elementi di lega rimangano nella soluzione metallica, contribuendo alle proprietà finali come previsto, anziché essere persi come difetti.

Rimozione delle impurità disciolte

I metalli fusi possono trattenere gas disciolti come ossigeno, azoto e idrogeno, che rimangono intrappolati durante la solidificazione, creando porosità e degradando le proprietà meccaniche. L'ambiente a bassa pressione della VIM essenzialmente estrae questi gas disciolti dalla massa fusa.

Questa azione di degasaggio è una forma di raffinazione che rimuove anche altri elementi indesiderabili con alte pressioni di vapore (come piombo o bismuto), risultando in un prodotto finale eccezionalmente pulito e denso.

Abilitazione di un controllo preciso della lega

Senza atmosfera con cui reagire, ogni grammo di elemento di lega aggiunto alla massa fusa viene contabilizzato con precisione. Ciò consente la creazione di leghe con specifiche chimiche estremamente rigorose.

Questo livello di controllo è impossibile in un forno a fusione in aria, dove una parte degli additivi andrebbe persa in modo imprevedibile a causa dell'ossidazione.

Principali categorie di materiali lavorati con VIM

La necessità di purezza e precisione determina quali materiali beneficiano maggiormente del processo VIM. Si tratta in genere di materiali per i quali il fallimento delle prestazioni non è un'opzione.

Superleghe (a base di nichel e cobalto)

Questi sono i materiali principali lavorati tramite VIM. Utilizzate per pale di turbine di motori a reazione aerospaziali e componenti industriali ad alta temperatura, la loro resistenza dipende da quantità precise di elementi reattivi.

La VIM è essenziale per prevenire la formazione di inclusioni di ossido che agirebbero come siti di innesco di cricche sotto stress e calore estremi, portando a guasti catastrofici.

Acciai inossidabili e ad alta purezza

Per applicazioni come impianti medici (biocompatibilità) e componenti nucleari (resistenza alla corrosione), la pulizia del materiale è fondamentale.

La VIM rimuove le inclusioni che potrebbero causare corrosione localizzata o agire come concentratori di stress. Ciò si traduce in acciai con vita a fatica, purezza e resistenza alla corrosione superiori rispetto alle loro controparti fuse in aria.

Metalli reattivi e refrattari

Metalli come il titanio sono altamente reattivi e assorbono prontamente ossigeno e azoto dall'aria quando fusi, diventando fragili e inutili.

La VIM fornisce l'ambiente inerte necessario per fondere e legare questi materiali senza contaminazione, preservando le loro proprietà desiderabili come il rapporto resistenza/peso e la resistenza alla corrosione.

Leghe speciali e magnetiche

Le prestazioni di materiali come acciai per utensili, acciai rapidi e specifiche leghe magnetiche sono estremamente sensibili alla loro composizione chimica e struttura interna.

La VIM fornisce il bassissimo contenuto di gas e l'accuratezza compositiva necessari per ottenere una specifica permeabilità magnetica o l'estrema durezza e resistenza all'usura richieste per utensili da taglio ad alte prestazioni.

Comprensione dei compromessi

Sebbene la VIM produca materiali superiori, non è una soluzione universale. I suoi vantaggi comportano considerazioni pratiche ed economiche.

Fattore di costo e complessità

I forni VIM sono sistemi complessi che richiedono pompe per il vuoto, camere sigillate e controlli sofisticati. Ciò rende l'attrezzatura significativamente più costosa da costruire, operare e mantenere rispetto ai forni a fusione in aria standard.

Dimensione del lotto e tempo ciclo

Il processo è intrinsecamente più lento della fusione in aria a causa del tempo necessario per pompare la camera a vuoto prima della fusione e raffreddare il lingotto sotto vuoto successivamente. Inoltre, le dimensioni della camera a vuoto limitano il peso totale (dimensione del lotto) di ogni colata.

Quando la VIM è eccessiva

Per la produzione generica, i componenti automobilistici o gli acciai strutturali dove le prestazioni standard sono sufficienti e il costo è il motore principale, la VIM è superflua. Metodi più semplici ed economici come la fusione a induzione standard o la fusione in forno ad arco elettrico sono perfettamente adatti a queste applicazioni.

Fare la scelta giusta per il tuo obiettivo

La selezione di un processo di fusione richiede di allineare i requisiti di utilizzo finale del materiale con le capacità e i costi della tecnologia.

- Se il tuo obiettivo principale è la prestazione estrema e la purezza (aerospaziale, medico, nucleare): La VIM è l'unico processo in grado di fornire in modo affidabile l'integrità e la pulizia del materiale richieste.

- Se il tuo obiettivo principale è controllare gli elementi reattivi (come Ti o Al) in una lega: La VIM è essenziale per prevenire la perdita di questi elementi a causa dell'ossidazione e garantire che contribuiscano alle proprietà della lega.

- Se il tuo obiettivo principale è la produzione conveniente per parti meno critiche: La fusione a induzione ad aria standard o la fusione ad arco elettrico è la scelta più pratica ed economica.

In definitiva, la scelta della VIM è un investimento deliberato per ottenere la massima qualità possibile del materiale, garantendo prestazioni e affidabilità dove conta di più.

Tabella riepilogativa:

| Categoria di Materiale | Esempi chiave | Applicazioni principali |

|---|---|---|

| Superleghe | Leghe a base di nichel e cobalto | Pale di turbine aerospaziali, componenti ad alta temperatura |

| Acciai ad alta purezza | Acciai inossidabili per uso medico/nucleare | Impianti medici, componenti nucleari |

| Metalli reattivi | Titanio, metalli refrattari | Applicazioni che richiedono rapporto resistenza/peso e resistenza alla corrosione |

| Leghe speciali | Acciai per utensili, leghe magnetiche | Utensili da taglio ad alte prestazioni, applicazioni magnetiche |

Hai bisogno di soluzioni metalliche di alta purezza per applicazioni esigenti? KINTEK è specializzata in forni avanzati ad alta temperatura, inclusi forni a vuoto e a atmosfera, ottimizzati per la fusione a induzione sotto vuoto. La nostra esperienza in R&S e la produzione interna garantiscono una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, fornendo purezza e prestazioni del materiale superiori. Contattaci oggi per discutere come possiamo supportare i tuoi progetti con soluzioni affidabili e ingegnerizzate con precisione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza