La fusione ad arco sotto vuoto (Vacuum Arc Melting, VAM) è un processo di raffinazione secondaria utilizzato per produrre metalli e leghe con eccezionale purezza e integrità strutturale. Funziona generando un arco elettrico ad alta energia all'interno di una camera a vuoto, che fonde un cilindro metallico appositamente preparato (un elettrodo consumabile) goccia a goccia in uno stampo di rame raffreddato ad acqua, formando un lingotto solidificato e altamente purificato.

Lo scopo principale della fusione ad arco sotto vuoto (VAM) non è semplicemente fondere il metallo, ma purificarlo e raffinarlo strutturalmente. È un passaggio secondario fondamentale per creare materiali ad alte prestazioni privi dei contaminanti e dei difetti introdotti durante la produzione iniziale.

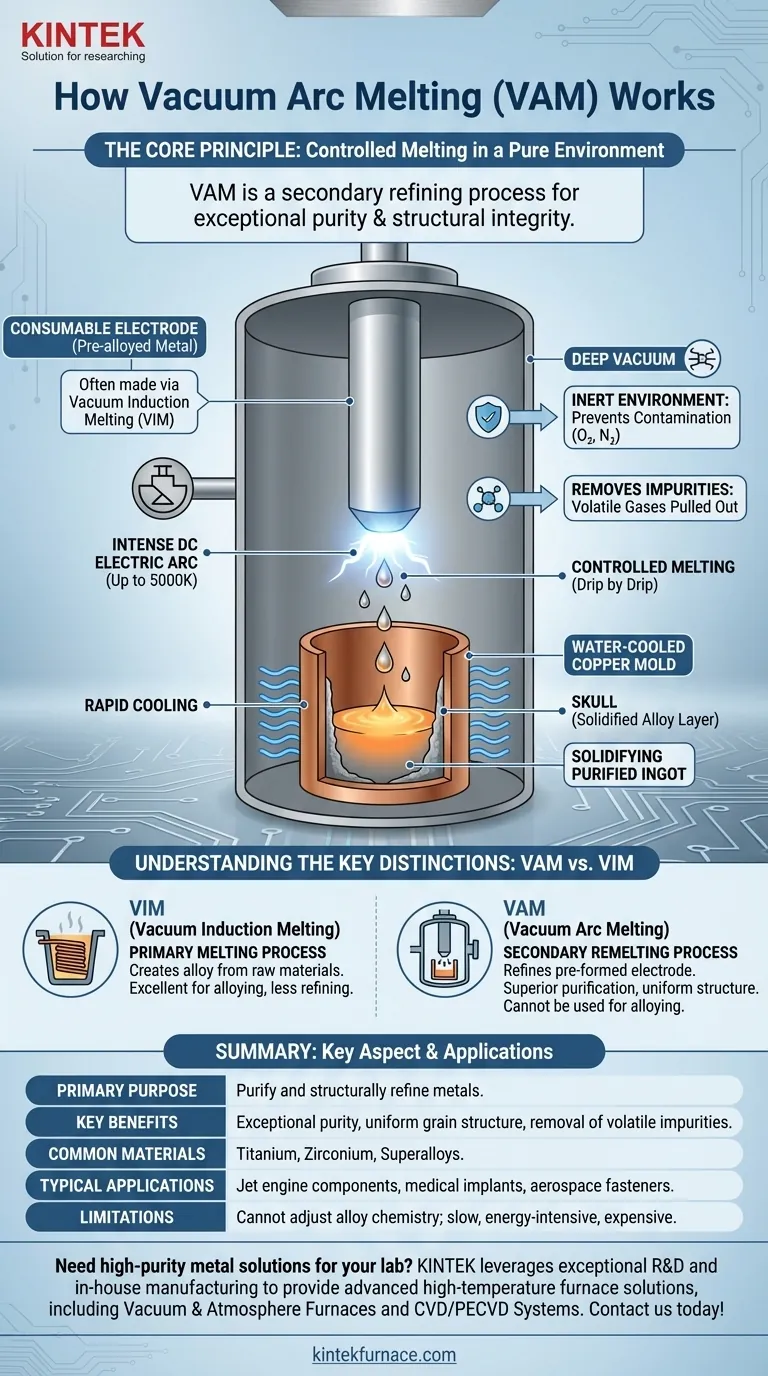

Il Principio Fondamentale: Fusione Controllata in un Ambiente Puro

La sfida fondamentale che la VAM risolve è la fusione di metalli reattivi come il titanio, lo zirconio o le superleghe ad alte prestazioni. Quando vengono fusi all'aria aperta, questi materiali reagiscono prontamente con l'ossigeno e l'azoto, compromettendone le proprietà meccaniche.

L'Elettrodo Consumabile

Il processo non inizia con rottami grezzi o minerali. Inizia con un grande elettrodo cilindrico consumabile realizzato con la lega da raffinare.

Questo elettrodo viene spesso creato in una fase precedente, tipicamente tramite la fusione a induzione sotto vuoto (Vacuum Induction Melting, VIM), dove avviene l'alligazione iniziale e la fusione primaria.

L'Arco Elettrico come Fonte di Calore

Viene generato un intenso arco elettrico in corrente continua tra la parte inferiore dell'elettrodo sospeso e una piccola quantità di materiale di avviamento alla base dello stampo.

Questo arco genera temperature estreme e localizzate (fino a 5000 K), che fondono l'estremità dell'elettrodo in modo controllato. Man mano che il metallo si fonde, cade come goccioline dall'elettrodo nel bagno sottostante.

Lo Stampo in Rame Raffreddato ad Acqua

Le goccioline si raccolgono in uno stampo di rame raffreddato ad acqua. Poiché il rame ha una conducibilità termica molto elevata, sottrae rapidamente calore al bagno di metallo fuso.

Questo rapido raffreddamento fa sì che il metallo si solidifichi dall'esterno verso l'interno. Uno strato sottile e solido della lega stessa, noto come "crosta" (skull), si forma contro la parete dello stampo, agendo come un crogiolo perfetto e non reattivo che previene qualsiasi contaminazione da parte dello stampo di rame.

Il Ruolo del Vuoto

L'intero processo avviene sotto un vuoto spinto, che svolge due funzioni critiche.

In primo luogo, fornisce un ambiente inerte, prevenendo la contaminazione da parte di gas atmosferici come ossigeno e azoto.

In secondo luogo, il vuoto rimuove attivamente le impurità volatili. Le impurità gassose (come l'idrogeno) e gli elementi con elevata tensione di vapore vengono letteralmente estratti dal bagno fuso, purificando ulteriormente il metallo durante la solidificazione.

Comprendere le Distinzioni Chiave

La VAM viene spesso confusa con altri processi a forno sotto vuoto. Comprendere il suo ruolo specifico è fondamentale per la specifica dei materiali. Il punto di confusione più comune è con la Fusione a Induzione Sotto Vuoto (VIM).

VAM vs. Fusione a Induzione Sotto Vuoto (VIM)

La VIM è un processo di fusione primario. Utilizza l'induzione elettromagnetica per fondere insieme materie prime in un crogiolo per creare una lega con una chimica specifica. È eccellente per l'alligazione ma offre una minore capacità di raffinazione.

La VAM è un processo di rifusione secondario. Prende un elettrodo già formato (spesso realizzato tramite VIM) e lo raffina. Offre una capacità minima di modificare la chimica della lega ma fornisce una purificazione superiore e una struttura granulare più uniforme e priva di difetti. Molte leghe ad alte prestazioni sono specificate come "VIM-VAR" (rifuso ad arco sotto vuoto), indicando questo processo a due fasi.

Limitazioni della VAM

La limitazione principale della VAM è che non può essere utilizzata per l'alligazione. La composizione del lingotto finale è fissa dalla composizione dell'elettrodo di partenza.

Inoltre, è un processo lento, ad alta intensità energetica e costoso, riservato ai materiali in cui le prestazioni e l'affidabilità finali non sono negoziabili.

Quando Specificare la Fusione ad Arco Sotto Vuoto

La scelta del processo di fusione corretto dipende interamente dai requisiti di prestazione del materiale e dai materiali di partenza.

- Se il tuo obiettivo principale è creare una lega specifica da metalli grezzi: Il tuo punto di partenza è la Fusione a Induzione Sotto Vuoto (VIM) per ottenere la composizione chimica desiderata in un ambiente pulito.

- Se il tuo obiettivo principale è la massima purezza e integrità strutturale: Per applicazioni come dischi per turbine di motori a reazione, impianti medici o elementi di fissaggio aerospaziali critici, la VAM è il secondo passo essenziale per raffinare un elettrodo pre-legato.

- Se il tuo obiettivo principale è la massima qualità del materiale possibile: Specifica un processo duale VIM-VAR. Ciò garantisce che la chimica della lega sia corretta (da VIM) e che il prodotto finale sia eccezionalmente puro e strutturalmente solido (da VAM).

Comprendendo la VAM come strumento di raffinazione specializzato, puoi specificare accuratamente la lavorazione necessaria per soddisfare gli obiettivi di prestazione più esigenti del tuo materiale.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Raffinazione secondaria tramite fusione ad arco elettrico sotto vuoto |

| Scopo Principale | Purificare e raffinare strutturalmente i metalli, rimuovendo i contaminanti |

| Materiali Comuni | Titanio, zirconio, superleghe |

| Benefici Chiave | Purezza eccezionale, struttura granulare uniforme, rimozione di impurità volatili |

| Limitazioni | Non può essere utilizzato per l'alligazione; lento, ad alta intensità energetica e costoso |

| Applicazioni Tipiche | Componenti di motori a reazione, impianti medici, elementi di fissaggio aerospaziali |

Hai bisogno di soluzioni metalliche di elevata purezza per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche per metalli come titanio e superleghe. Contattateci oggi per discutere come la nostra esperienza può migliorare le prestazioni e l'affidabilità dei vostri materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici