In breve, un'atmosfera uniforme è fondamentale nella carburazione perché assicura che ogni superficie del pezzo assorba il carbonio in modo omogeneo. Questa uniformità è l'unico modo per garantire una durezza e una profondità dello strato cementato costanti, prevenendo punti molli, fragilità e la rottura prematura dei componenti.

La questione centrale è la prevedibilità. La carburazione è un processo ingegneristico preciso, non un'arte. Un'atmosfera inconsistente introduce variabili che minano l'intero obiettivo, portando a parti inaffidabili e costose rilavorazioni. L'uniformità è il fondamento del controllo qualità nel trattamento termico.

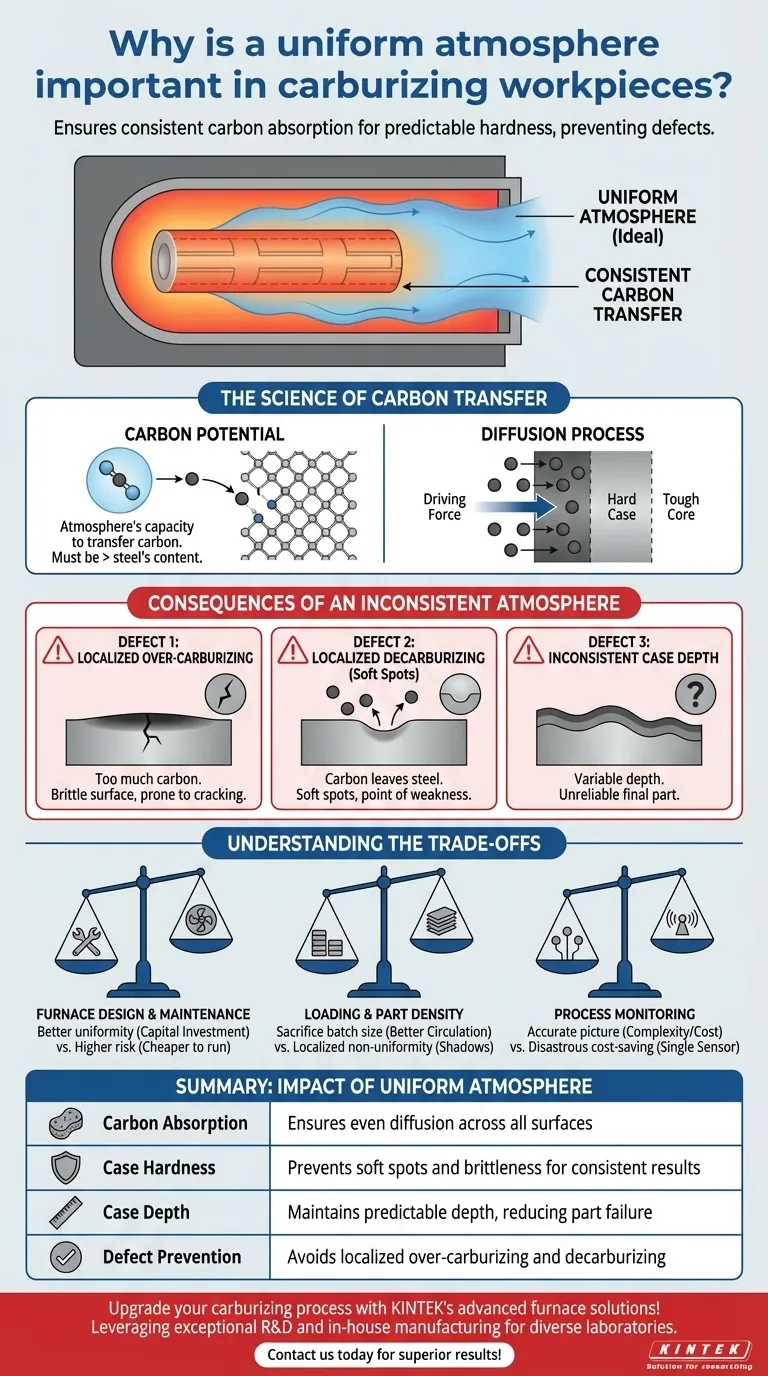

La Scienza del Trasferimento di Carbonio

La carburazione è un processo di diffusione progettato per creare una superficie dura e resistente all'usura (lo "strato cementato") su un componente, mantenendo al contempo un interno più morbido e tenace (il "nucleo").

Il Ruolo del Potenziale di Carbonio

L'atmosfera del forno contiene gas ricchi di carbonio. Il potenziale di carbonio di questa atmosfera è la sua capacità di trasferire atomi di carbonio alla superficie dell'acciaio.

Affinché il processo funzioni, il potenziale di carbonio dell'atmosfera deve essere superiore al contenuto di carbonio dell'acciaio. Questa differenza spinge gli atomi di carbonio a diffondersi nella superficie del pezzo.

Come l'Atmosfera Diventa Non Uniforme

Un'atmosfera ideale e uniforme ha lo stesso potenziale di carbonio in ogni punto all'interno del forno. In realtà, fattori come una scarsa circolazione del gas, perdite nel forno o una composizione impropria del gas possono creare zone localizzate con diversi potenziali di carbonio.

Le Conseguenze di un'Atmosfera Inconsistente

Quando l'atmosfera non è uniforme, diverse aree del pezzo sono esposte a condizioni diverse, portando a difetti critici.

Difetto 1: Sovra-carburazione Localizzata

Se un'area del forno ha un potenziale di carbonio eccessivamente elevato, quella sezione del pezzo assorbirà troppo carbonio. Ciò crea una superficie eccessivamente dura e fragile, incline a cricche sotto stress.

Difetto 2: Decarburazione Localizzata (Punti Molli)

Al contrario, se una sezione dell'atmosfera ha un potenziale di carbonio inferiore rispetto all'acciaio stesso, il processo di diffusione si inverte. Gli atomi di carbonio lasceranno effettivamente l'acciaio ed entreranno nell'atmosfera.

Questo crea "punti molli" sulla superficie, il che vanifica completamente lo scopo della carburazione e crea un punto di debolezza.

Difetto 3: Profondità dello Strato Cementato Inconsistente

Il risultato di queste incongruenze è una profondità dello strato cementato che varia nel componente. La parte finale non avrà lo strato indurito prevedibile e omogeneo richiesto dalle sue specifiche di progettazione, rendendola inaffidabile nella sua applicazione finale.

Comprendere i Compromessi

Ottenere un'atmosfera perfettamente uniforme è un obiettivo primario, ma comporta il bilanciamento di costi, tempi e capacità delle attrezzature.

Progettazione e Manutenzione del Forno

I forni moderni con potenti ventilatori di circolazione e tenute ermetiche offrono una migliore uniformità ma rappresentano un investimento di capitale più elevato. I forni più vecchi o mal mantenuti sono più economici da gestire ma comportano un rischio molto più elevato di produrre parti non conformi.

Caricamento e Densità dei Pezzi

Caricare un forno troppo strettamente può creare "ombre" che bloccano il flusso del gas, portando a una non uniformità localizzata. Sacrificare la dimensione del lotto per una migliore circolazione del gas è un compromesso comune per garantire una maggiore qualità e meno scarti.

Monitoraggio del Processo

Affidarsi a un singolo sensore per misurare l'intera atmosfera del forno è una misura di risparmio che può essere disastrosa. L'uso di più sensori fornisce un quadro più accurato ma aumenta la complessità e il costo.

Come Applicare Questo al Tuo Processo

Il tuo approccio al controllo atmosferico dovrebbe allinearsi direttamente con i tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la massima qualità e affidabilità dei pezzi: Devi investire in un robusto monitoraggio del forno con più sensori e un rigoroso programma di manutenzione per garantire l'ermeticità e la circolazione del gas.

- Se il tuo obiettivo principale è l'efficienza del processo e la minimizzazione degli scarti: La standardizzazione dei modelli di caricamento del forno e la convalida del flusso del gas sono essenziali per prevenire l'alto costo delle rilavorazioni o dei lotti rifiutati.

- Se il tuo obiettivo principale è l'analisi delle cause profonde dei guasti: Un'atmosfera inconsistente dovrebbe essere uno dei primi sospetti quando si indagano problemi come crepe, distorsioni o letture di durezza inconsistenti.

In definitiva, il controllo dell'atmosfera è la variabile più critica per controllare il risultato del tuo processo di carburazione.

Tabella Riepilogativa:

| Aspetto | Impatto dell'Atmosfera Uniforme |

|---|---|

| Assorbimento del Carbonio | Garantisce una diffusione uniforme del carbonio su tutte le superfici |

| Durezza dello Strato Cementato | Previene punti molli e fragilità per risultati costanti |

| Profondità dello Strato Cementato | Mantiene una profondità prevedibile, riducendo i guasti dei pezzi |

| Prevenzione dei Difetti | Evita sovra-carburazione e decarburazione localizzate |

Migliora il tuo processo di carburazione con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando il controllo qualità e riducendo i difetti. Contattaci oggi per discutere come possiamo ottimizzare il tuo trattamento termico per risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali