In sostanza, una fornace a scatola con atmosfera viene utilizzata per eseguire processi critici di trattamento termico come tempra, ricottura e rinvenimento su materiali metallici. Ciò si ottiene riscaldando i pezzi all'interno di una camera ermeticamente sigillata dove l'ambiente gassoso è controllato con precisione, prevenendo reazioni indesiderate e garantendo che le proprietà finali del materiale siano esattamente quelle desiderate.

Il punto cruciale non è solo che il forno riscalda il metallo, ma che controlla l'atmosfera che circonda il metallo. Questo controllo è la chiave per prevenire reazioni distruttive come l'ossidazione ad alte temperature e per consentire modifiche specifiche e ripetibili alla microstruttura e alla superficie di un materiale.

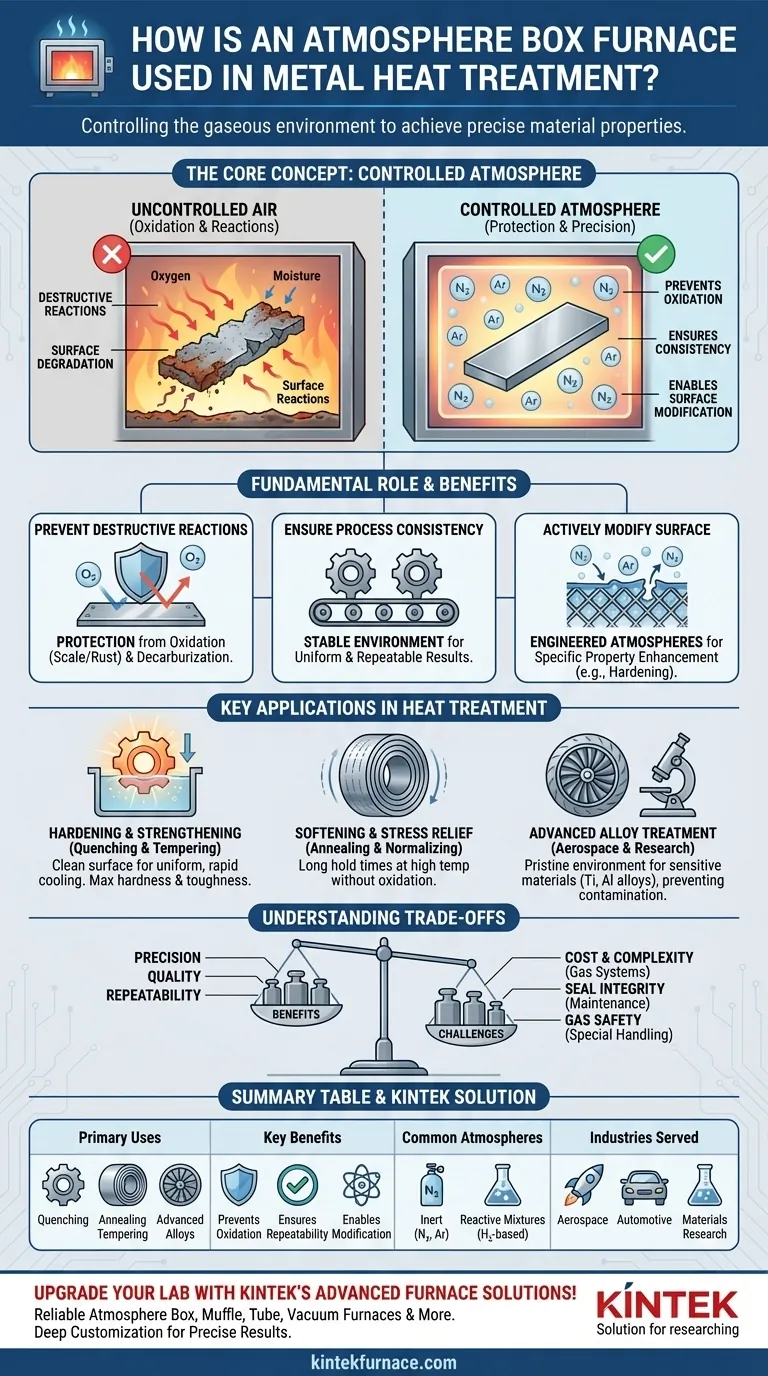

Il ruolo fondamentale di un'atmosfera controllata

Molti credono che l'unico compito di un forno sia fornire calore. Tuttavia, nelle applicazioni ad alte prestazioni, il gas che circonda il metallo è tanto importante quanto la temperatura. Ad alte temperature, i metalli diventano altamente reattivi con l'ossigeno e l'umidità presenti nell'aria normale.

Per prevenire reazioni distruttive

La funzione primaria di un'atmosfera controllata è la protezione. Sostituendo l'aria all'interno del forno con un gas o una miscela di gas specifica (come azoto o argon), si crea uno scudo protettivo intorno al pezzo.

Questo scudo previene l'ossidazione (scagliatura o ruggine) e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), entrambe le quali degradano la finitura superficiale, le dimensioni e le proprietà meccaniche del materiale.

Per garantire la coerenza del processo

La composizione dell'aria ambiente può variare. Un forno ad atmosfera controllata elimina questa variabilità fornendo un ambiente stabile e noto per ogni lotto.

Ciò garantisce che il processo di trattamento termico sia uniforme e ripetibile, il che è essenziale per il controllo qualità in settori come l'aerospaziale e l'automotive, dove il fallimento di un componente non è un'opzione.

Per modificare attivamente la superficie

In alcuni processi avanzati, l'atmosfera non è solo protettiva (inerte) ma attiva. Può essere progettata per interagire intenzionalmente con la superficie del metallo.

Queste atmosfere possono trasportare elementi che si diffondono nel materiale per migliorare caratteristiche specifiche, come l'indurimento della superficie mantenendo un nucleo duttile.

Applicazioni chiave nel trattamento termico

Padroneggiando l'ambiente del forno, gli ingegneri possono manipolare con precisione le caratteristiche finali di un materiale. Il forno ad atmosfera è lo strumento che rende possibili queste precise trasformazioni.

Indurimento e rinforzo (tempra e rinvenimento)

Per i componenti in acciaio, è comune ottenere la massima durezza e tenacità attraverso la tempra e il rinvenimento. Un'atmosfera controllata assicura che la superficie del pezzo sia pulita e priva di scaglie isolanti, consentendo il raffreddamento uniforme e rapido che è fondamentale per una tempra riuscita.

Rammollimento e riduzione delle tensioni (ricottura e normalizzazione)

Processi come la ricottura, che ammorbidiscono il metallo e riducono le tensioni interne, spesso richiedono lunghi tempi di mantenimento ad alte temperature. Un'atmosfera inerte è fondamentale per proteggere la superficie del materiale dall'ossidazione durante questi periodi prolungati.

Trattamento avanzato delle leghe (aerospaziale e ricerca)

Nell'aerospaziale, materiali ad alte prestazioni come il titanio e le leghe di alluminio vengono trattati per ottimizzare il loro rapporto resistenza-peso e la resistenza alla corrosione. Queste leghe sensibili sono intolleranti alla contaminazione superficiale, rendendo un'atmosfera pura e controllata assolutamente essenziale.

Allo stesso modo, nella ricerca sui materiali, un forno ad atmosfera fornisce l'ambiente incontaminato necessario per studiare gli effetti del calore su nuove leghe senza l'interferenza di reazioni chimiche indesiderate.

Comprendere i compromessi

Sebbene potente, un forno ad atmosfera introduce complessità che non sono presenti con i forni ad aria più semplici. Valutare obiettivamente questi fattori è fondamentale per fare un buon investimento.

Costo e complessità aumentati

Questi forni richiedono sistemi di erogazione del gas, controlli di flusso precisi e tenute robuste per mantenere l'integrità dell'atmosfera interna. Ciò aumenta il costo iniziale dell'attrezzatura e le spese operative continue.

L'importanza dell'integrità della tenuta

L'intero principio si basa su una camera ermeticamente sigillata. Qualsiasi perdita, per quanto piccola, può compromettere l'atmosfera, rovinare il pezzo e annullare i benefici del sistema. La manutenzione regolare di guarnizioni e sigilli è fondamentale.

Selezione e sicurezza del gas

Processi diversi richiedono atmosfere diverse, dai gas inerti come l'argon a miscele reattive che possono includere idrogeno. La manipolazione, lo stoccaggio e la miscelazione di questi gas richiedono conoscenze specializzate e rigorosi protocolli di sicurezza.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo determina se la precisione di un forno ad atmosfera è una necessità o un'eccessiva specificazione.

- Se il tuo obiettivo principale è ottenere proprietà meccaniche specifiche senza difetti superficiali: Un forno ad atmosfera è essenziale per prevenire l'ossidazione e garantire lo sviluppo della microstruttura desiderata.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo su leghe sensibili: Un'atmosfera controllata è imprescindibile per ottenere risultati puri e ripetibili, privi di contaminazione ambientale.

- Se il tuo obiettivo principale è il trattamento termico a basso costo di componenti non critici: Un forno ad aria standard può essere sufficiente, ma devi accettare il compromesso della pulizia post-processo per rimuovere le scaglie superficiali.

In definitiva, padroneggiare il moderno trattamento termico richiede di capire che non si sta solo controllando la temperatura, ma l'intero ambiente chimico in cui il materiale viene trasformato.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Usi principali | Tempra, ricottura, rinvenimento per indurimento, rammollimento e riduzione delle tensioni dei metalli |

| Vantaggi chiave | Previene ossidazione e decarburazione, garantisce la ripetibilità del processo, consente la modifica della superficie |

| Atmosfere comuni | Gas inerti (es. azoto, argon), miscele reattive (es. a base di idrogeno) |

| Settori serviti | Aerospaziale, automobilistico, ricerca sui materiali |

| Considerazioni chiave | Costo più elevato, richiede sistemi di gas e manutenzione delle tenute, essenziale per leghe sensibili |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a scatola con atmosfera affidabili, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo un trattamento termico coerente e senza ossidazione per i metalli. Contattaci oggi per discutere come possiamo migliorare i tuoi processi e raggiungere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori