I due scopi primari di un forno ad atmosfera controllata sono fondamentalmente opposti ma ugualmente critici. Il primo è creare un ambiente chimicamente inerte per proteggere la superficie di un materiale da reazioni indesiderate, mentre il secondo è creare un ambiente chimicamente attivo per modificare intenzionalmente le proprietà superficiali di un materiale. Questo controllo è essenziale per ottenere le precise caratteristiche richieste nei componenti ad alte prestazioni.

La decisione di utilizzare un'atmosfera controllata riguarda la padronanza dell'ambiente per raggiungere un risultato specifico. Si sta creando uno scudo protettivo per prevenire cambiamenti come l'ossidazione, oppure si stanno introducendo elementi specifici per indurre intenzionalmente cambiamenti come l'indurimento superficiale.

Le Due Funzioni Principali: Protettiva vs. Reattiva

La scelta tra un'atmosfera protettiva o reattiva determina l'intero processo di trattamento termico e il suo risultato. Ogni funzione serve un distinto obiettivo di produzione.

L'Atmosfera Protettiva (Inerte)

L'obiettivo principale qui è la conservazione. Riempiendo il forno con un gas inerte come l'azoto o l'argon, si sposta l'ossigeno che sarebbe normalmente presente nell'aria.

Questo previene le reazioni superficiali, in particolare l'ossidazione (ruggine o formazione di scaglie), durante i processi ad alta temperatura. Questo è fondamentale per applicazioni come la ricottura brillante, dove il materiale deve uscire dal forno con una superficie pulita e intatta.

L'Atmosfera Reattiva (Attiva)

In questo caso, l'obiettivo è la trasformazione. L'atmosfera è attentamente formulata con gas specifici progettati per reagire con la superficie del materiale.

Questo processo altera intenzionalmente la chimica superficiale per migliorarne le proprietà. Un classico esempio è la carburazione, dove il carbonio viene diffuso nella superficie dell'acciaio per creare uno strato esterno duro e resistente all'usura, mantenendo un nucleo più morbido e tenace.

Perché Questo Controllo è Importante: I Vantaggi Chiave

Andare oltre il semplice riscaldamento all'aria fornisce vantaggi significativi in termini di qualità, efficienza e sicurezza, motivo per cui questi forni sono standard in settori esigenti come quello aerospaziale, automobilistico e manifatturiero medicale.

Ottenere Proprietà dei Materiali Superiori

Il controllo preciso dell'atmosfera consente una coerenza ineguagliabile e la creazione di specifiche caratteristiche del materiale. Permette processi che semplicemente non sono possibili in un forno ad aria aperta.

Questo livello di precisione è irrinunciabile per componenti critici dove prestazioni e affidabilità sono fondamentali.

Aumentare l'Efficienza Operativa

I forni ad atmosfera controllata sono progettati per un'elevata efficienza. Utilizzando gas inerti per una distribuzione ottimizzata del calore e un isolamento superiore, possono ridurre il consumo energetico fino al 30% rispetto ai metodi più vecchi.

Questo risparmio energetico, combinato con una riduzione delle parti scartate e una maggiore durata dei materiali in lavorazione, porta a una significativa riduzione dei costi a lungo termine.

Migliorare la Sicurezza Ambientale e dei Lavoratori

Questa tecnologia offre un importante beneficio ambientale sostituendo processi più vecchi e più pericolosi.

Ad esempio, la carburazione ad atmosfera controllata elimina la necessità di bagni di sale di cianuro tossici, rimuovendo i rischi associati di contaminazione del terreno e il complesso e costoso smaltimento di rifiuti pericolosi.

Comprendere i Compromessi

Sebbene potente, questa tecnologia non è priva di considerazioni. La decisione di investire in un sistema ad atmosfera controllata implica il bilanciamento dei suoi benefici rispetto alla sua complessità.

Costo Iniziale e Complessità Maggiori

Questi forni sono più complessi delle loro controparti ad aria aperta. Richiedono sofisticati pannelli di miscelazione gas, camere sigillate e sensori avanzati per monitorare e mantenere l'atmosfera.

Ciò si traduce in un investimento di capitale iniziale più elevato rispetto a progetti di forni più semplici.

Maggiori Costi Operativi

La gestione dell'approvvigionamento di gas e la garanzia del mantenimento della precisa composizione atmosferica richiedono operatori qualificati e un rigoroso controllo di processo.

I gas stessi—come azoto, argon o idrogeno—rappresentano un costo operativo continuo che deve essere preso in considerazione nel costo totale di proprietà.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'approccio atmosferico giusto dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è prevenire l'ossidazione e mantenere la finitura superficiale: Hai bisogno di un'atmosfera protettiva e inerte per processi come ricottura brillante, brasatura o sinterizzazione.

- Se il tuo obiettivo principale è alterare la chimica superficiale per prestazioni migliorate: Hai bisogno di un'atmosfera reattiva per processi come tempra, carburazione o nitrurazione.

- Se il tuo obiettivo principale è la produzione di materiali avanzati a costi contenuti e ad alto volume: I benefici in termini di efficienza, ripetibilità e sicurezza dei forni ad atmosfera controllata spesso superano il loro costo iniziale rispetto a metodi più vecchi e meno precisi.

In definitiva, controllare l'atmosfera del forno ti dà un controllo diretto sulle proprietà finali e sulla qualità del tuo materiale.

Tabella Riepilogativa:

| Scopo | Obiettivo | Processi Chiave | Gas Comuni Utilizzati |

|---|---|---|---|

| Protettivo (Inerte) | Prevenire reazioni superficiali come l'ossidazione | Ricottura brillante, brasatura, sinterizzazione | Azoto, Argon |

| Reattivo (Attivo) | Modificare intenzionalmente le proprietà superficiali | Carburazione, nitrurazione, tempra superficiale | Idrogeno, Gas ricchi di carbonio |

Pronto a elevare la tua lavorazione dei materiali con un controllo atmosferico preciso? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, Tubolari, Rotativi, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, automobilistico o manifatturiero medicale, possiamo aiutarti a ottenere proprietà dei materiali superiori, aumentare l'efficienza e migliorare la sicurezza. Contattaci oggi stesso per discutere come i nostri forni possono trasformare i tuoi processi!

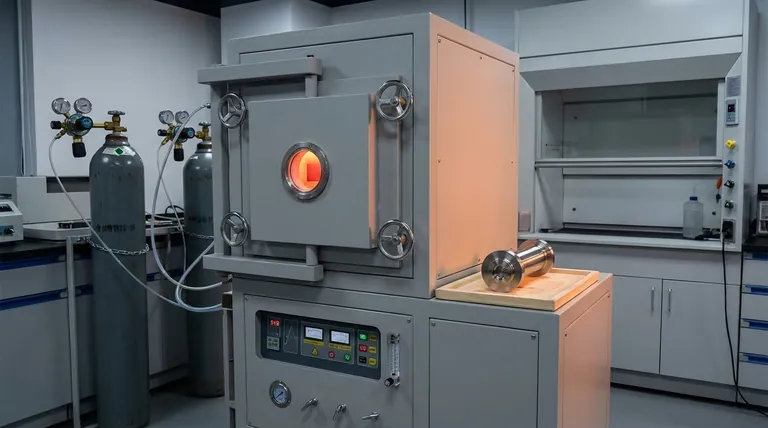

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni