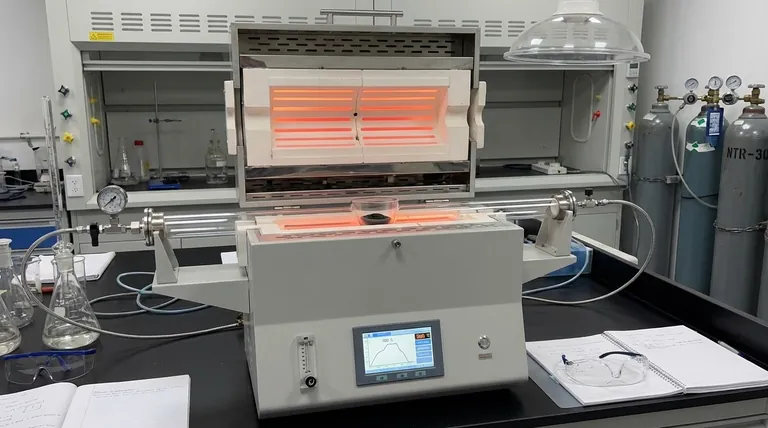

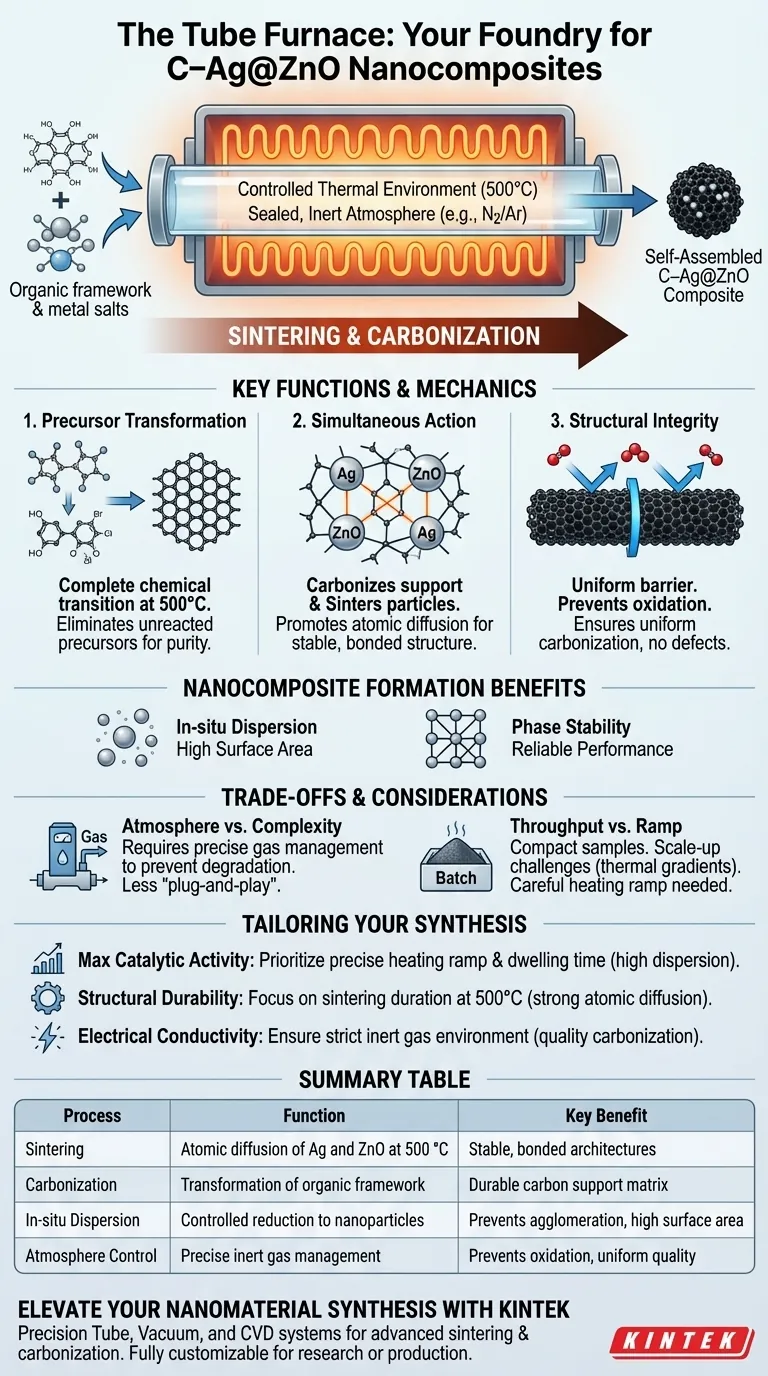

Il forno tubolare funge da reattore primario per la sinterizzazione e la carbonizzazione durante la fase finale di sintesi. Fornendo un ambiente termico rigorosamente controllato a 500 °C, il forno facilita la completa trasformazione dei precursori in un composito auto-assemblato di ossido d'argento-zinco supportato da carbonio (C–Ag@ZnO). Il suo design sigillato è cruciale per garantire una carbonizzazione uniforme e mantenere l'integrità strutturale del nanomateriale risultante.

Il forno tubolare è la "fonderia" per il nanocomposito, che consente la carbonizzazione simultanea del quadro organico e la sinterizzazione dei componenti di ossido d'argento-zinco in una struttura stabile e funzionale.

Il Ruolo della Lavorazione Termica Controllata

Ottenere la Completa Trasformazione dei Precursori

La funzione principale del forno è guidare la transizione chimica dai precursori grezzi allo stato finale di C–Ag@ZnO. Alla soglia specifica di 500 °C, i componenti organici iniziano a decomporsi e riorganizzarsi in una matrice di carbonio. Questo ambiente ad alta temperatura garantisce che non rimangano precursori non reagiti, che altrimenti comprometterebbero la purezza del composito.

Facilitare la Carbonizzazione e la Sinterizzazione

Il forno svolge due compiti contemporaneamente: carbonizza la struttura di supporto e sinterizza le particelle di metallo/ossido. La sinterizzazione promuove la diffusione atomica, che aiuta a legare insieme le particelle di argento (Ag) e ossido di zinco (ZnO). Questo processo crea un'architettura "auto-assemblata" in cui i materiali attivi sono saldamente ancorati all'interno del supporto di carbonio.

Mantenere l'Integrità Strutturale

La struttura sigillata di un forno tubolare è una necessità tecnica piuttosto che una comodità. Impedisce l'ingresso di ossigeno, che causerebbe la combustione del supporto di carbonio anziché la sua carbonizzazione. Questo contenimento garantisce che la carbonizzazione sia uniforme su tutto il campione, prevenendo difetti strutturali o punti deboli nel composito finale.

Meccanica della Formazione del Nanocomposito

Dispersione In-situ delle Nanoparticelle

Durante la fase di riscaldamento, il forno consente la formazione in-situ, dove i sali metallici vengono ridotti in nanoparticelle altamente disperse. Poiché la temperatura è controllata con precisione, le nanoparticelle d'argento non si aggregano (agglomerano). Ciò si traduce in un'elevata area superficiale, vitale per le prestazioni finali del materiale nelle applicazioni catalitiche o elettroniche.

Promuovere la Diffusione Atomica e la Stabilità di Fase

L'energia termica fornita dal forno facilita la diffusione atomica tra le particelle di polvere. Ciò elimina le tensioni residue che potrebbero essersi introdotte durante le fasi iniziali di miscelazione o pressatura della sintesi. Mantenendo una temperatura costante, il forno consente all'ossido di zinco e all'argento di raggiungere una fase stabile, garantendo che il materiale non si degradi durante l'uso.

Comprendere i Compromessi

Controllo dell'Atmosfera vs. Complessità del Processo

Mentre il forno tubolare offre una precisa atmosfera inerte o controllata, richiede un'attenta gestione del flusso di gas (come azoto o argon). Se la tenuta è compromessa o la purezza del gas è bassa, l'argento potrebbe ossidarsi o la matrice di carbonio potrebbe subire degradazione termo-ossidativa. Ciò rende l'installazione più complessa e meno "plug-and-play" rispetto ai forni a muffola standard.

Limitazioni di Throughput e Rampe di Riscaldamento

I forni tubolari sono generalmente progettati per campioni compatti e lotti su scala di ricerca. Ottenere una rampa di riscaldamento uniforme (ad esempio, 1 °C al minuto) è più facile in un tubo piccolo, ma scalare questo processo per la produzione di massa introduce sfide nel mantenere i gradienti termici. Un riscaldamento rapido può portare a problemi di "basso ritiro" o tensioni interne, mentre una rampa troppo lenta può portare a una crescita indesiderata dei grani.

Applicare Questo ai Tuoi Obiettivi di Sintesi

L'uso di un forno tubolare deve essere adattato ai requisiti funzionali specifici del tuo composito C–Ag@ZnO.

- Se il tuo obiettivo principale è la massima attività catalitica: Dai priorità a una rampa di riscaldamento e a un tempo di permanenza precisi per garantire che le nanoparticelle d'argento rimangano altamente disperse e non subiscano un'eccessiva crescita dei grani.

- Se il tuo obiettivo principale è la durabilità strutturale: Concentrati sulla durata della sinterizzazione a 500 °C per promuovere una maggiore diffusione atomica e legami tra i bordi dei grani tra lo ZnO e la struttura di carbonio.

- Se il tuo obiettivo principale è la conduttività elettrica: Assicurati che l'ambiente sigillato sia rigorosamente mantenuto con un gas inerte come l'azoto per massimizzare la qualità del processo di carbonizzazione.

Il forno tubolare è lo strumento distintivo che trasforma una miscela di sostanze chimiche in un nanocomposito sofisticato e ad alte prestazioni attraverso la sinergia di calore e controllo dell'atmosfera.

Tabella Riassuntiva:

| Funzione del Processo | Descrizione | Beneficio Chiave |

|---|---|---|

| Sinterizzazione | Diffusione atomica di Ag e ZnO a 500 °C | Crea architetture stabili e legate |

| Carbonizzazione | Trasformazione della struttura organica in ambiente sigillato | Forma una matrice di supporto in carbonio durevole |

| Dispersione In-situ | Riduzione controllata dei sali metallici in nanoparticelle | Previene l'agglomerazione per un'elevata area superficiale |

| Controllo dell'Atmosfera | Gestione precisa del flusso di gas inerte (N2/Ar) | Previene l'ossidazione e garantisce una qualità uniforme |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione è fondamentale nella sintesi di complessi nanocompositi C–Ag@ZnO. KINTEK fornisce sistemi Tube, Vacuum e CVD leader del settore, progettati per fornire gli ambienti termici esatti e il controllo dell'atmosfera richiesti per la carbonizzazione e la sinterizzazione avanzate.

Supportati da R&S e produzione esperte, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Garantisci l'integrità strutturale e le massime prestazioni catalitiche con attrezzature di cui ti puoi fidare.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi stesso per trovare la soluzione termica perfetta!

Guida Visiva

Riferimenti

- Parameswari R. Nithiasri, B. Karthikeyan. Novel self-assembled valine-derived carbon-supported Ag@ZnO optical materials for enhanced photodegradation and anti-bacterial activity. DOI: 10.1039/d5na00427f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come fa un forno tubolare a doppia zona di temperatura a facilitare la preparazione di materiali compositi come ReO3–Cu2Te?

- Cosa rende i forni tubolari versatili e precisi?Caratteristiche principali per il trattamento termico controllato

- Quali sono le caratteristiche dei forni tubolari più elaborati? Controllo di precisione per l'elaborazione termica avanzata

- Quali sono alcune applicazioni comuni dei forni elettrici orizzontali? Sblocca la precisione nella lavorazione termica

- Cos'è un forno a tubo a atmosfera? Sblocca una lavorazione di precisione ad alta temperatura

- Quali sono alcune applicazioni comuni di un forno a tubo ad alta temperatura? Sblocca la precisione nella scienza dei materiali

- Come un forno tubolare a doppia zona facilita la sintesi di cristalli singoli di CrSBr? Padroneggiare il processo CVT

- Qual è la funzione di un forno tubolare durante la sintesi del carburo di molibdeno? Catalizzatore Master Carbonizzazione