In sostanza, un forno a tubo a atmosfera è un'apparecchiatura specializzata ad alta temperatura progettata per riscaldare materiali all'interno di una camera sigillata. La sua caratteristica distintiva è il controllo preciso che offre sull'ambiente gassoso, o "atmosfera", che circonda il campione, consentendo processi che sarebbero impossibili all'aria aperta. Questa capacità è fondamentale nella scienza dei materiali, nell'ingegneria chimica e nella produzione avanzata.

Il vero valore di un forno a tubo a atmosfera non è semplicemente la sua capacità di raggiungere alte temperature, ma la sua potenza nel creare e mantenere un ambiente chimico puro e personalizzato. Questo controllo previene reazioni indesiderate e consente la sintesi di materiali altamente avanzati.

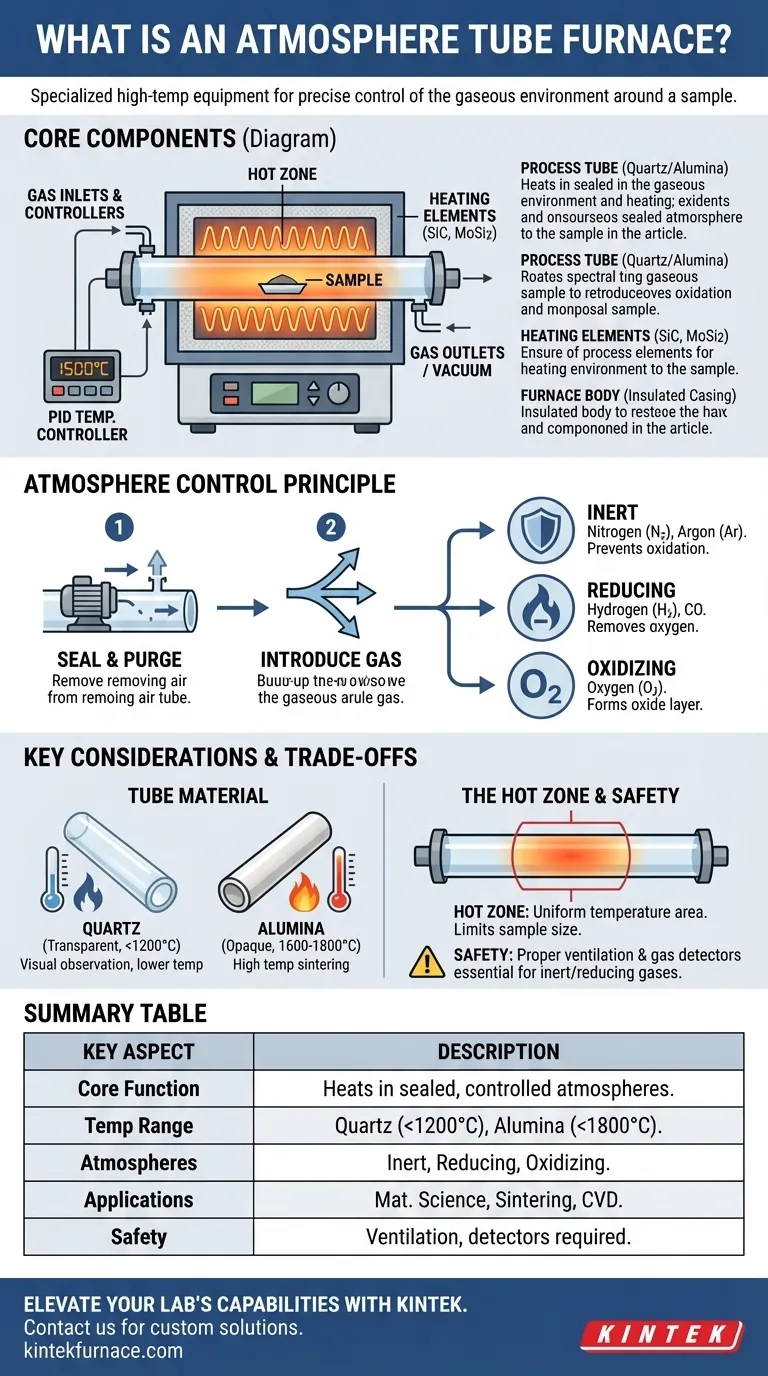

Come funziona un forno a tubo a atmosfera

Un forno a tubo a atmosfera integra diversi sistemi chiave per creare un ambiente di processo altamente controllato. La comprensione di questi componenti chiarisce la sua funzione e versatilità.

I componenti fondamentali

Il forno è un sistema di parti interconnesse, ognuna con un ruolo specifico.

-

Il corpo del forno: È l'involucro esterno isolato, tipicamente realizzato in acciaio, che contiene gli elementi riscaldanti e fornisce supporto strutturale. Il suo compito principale è contenere il calore e garantire l'efficienza energetica.

-

Elementi riscaldanti: Sono responsabili della generazione di calore. La maggior parte dei forni da laboratorio moderni utilizza elementi a resistenza elettrica di lunga durata, come carburo di silicio (SiC) o disilicuro di molibdeno (MoSi2), posizionati attorno al tubo di processo.

-

Il tubo di processo: È il cuore del forno. Si tratta di un tubo cavo, realizzato in un materiale appropriato per la temperatura target e l'ambiente chimico, che attraversa la camera di riscaldamento. I vostri campioni sono inseriti all'interno di questo tubo.

-

I sistemi di controllo: Questo include un regolatore di temperatura (tipicamente un controllore PID collegato a una termocoppia) per una regolazione precisa del calore e un controllore di atmosfera (ingressi del gas, valvole e flussimetri) per gestire il tipo, la pressione e la portata dei gas all'interno del tubo.

Il principio del controllo dell'atmosfera

Il processo inizia sigillando il campione all'interno del tubo di processo. Il sistema quindi elimina l'aria ambiente utilizzando una pompa a vuoto o mediante flussaggio con un gas specifico.

Una volta rimossa l'aria, viene introdotta e mantenuta un'atmosfera desiderata. Questa può essere:

- Inerte: Utilizzo di gas come Azoto (N2) o Argon (Ar) per creare un ambiente neutro che prevenga l'ossidazione e la contaminazione.

- Riducente: Utilizzo di gas come Idrogeno (H2) o Monossido di Carbonio (CO) per rimuovere attivamente l'ossigeno da un materiale (ad esempio, riducendo un ossido metallico).

- Ossidante: Utilizzo di gas come Ossigeno (O2) per formare intenzionalmente uno strato di ossido sulla superficie di un materiale.

Ottenere una temperatura precisa

Un sensore a termocoppia posizionato vicino al tubo di processo misura costantemente la temperatura. Questi dati vengono inviati a un controllore PID (Proporzionale-Integrale-Derivativo), che regola in modo intelligente la potenza inviata agli elementi riscaldanti per mantenere una temperatura stabile e uniforme con fluttuazioni minime.

Comprendere i compromessi e le considerazioni chiave

Sebbene potente, un forno a tubo a atmosfera presenta limitazioni e richiede un'attenta considerazione dei suoi componenti e delle procedure operative.

Il materiale del tubo di processo detta l'uso

La scelta del materiale del tubo è il fattore più importante che limita il funzionamento del forno.

- Quarzo: Trasparente e relativamente economico, ma tipicamente limitato a temperature inferiori a 1100-1200°C. È eccellente per processi in cui è necessaria l'osservazione visiva.

- Allumina (Ceramica): Opaca ma in grado di gestire temperature molto elevate (1600-1800°C). È lo standard per la sinterizzazione e la ricottura ad alta temperatura.

- Acciaio/Leghe resistenti al calore: Utili per applicazioni specifiche in cui è necessaria la resistenza agli shock termici, ma hanno limiti di temperatura inferiori rispetto alle ceramiche e possono reagire con alcuni gas di processo.

La "Zona Calda" e l'uniformità

Gli elementi riscaldanti creano una "zona calda" centrale dove la temperatura è più uniforme. La lunghezza di questa zona determina la dimensione massima di un campione che può essere lavorato in modo uniforme. Per campioni più grandi o più lunghi, potrebbe essere necessario un forno a tre zone con controllori indipendenti per ciascuna zona per garantire l'uniformità della temperatura.

Sicurezza con i gas di processo

Lavorare con atmosfere controllate comporta rischi intrinseci. I gas inerti come l'azoto e l'argon sono asfissianti, mentre i gas riducenti come l'idrogeno sono altamente infiammabili. Un sistema sicuro richiede una ventilazione adeguata, rilevatori di perdite di gas e protocolli di sicurezza stabiliti per la gestione delle bombole di gas pressurizzate.

Fare la scelta giusta per il tuo processo

La selezione della corretta configurazione del forno dipende interamente dal tuo specifico obiettivo scientifico o industriale.

- Se il tuo obiettivo principale è la ricottura di metalli ad alta purezza: Dai la priorità a un forno con un sistema a vuoto di alta qualità per rimuovere tutta l'aria prima di riempirlo con un gas inerte come l'Argon.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche ad alta temperatura: È essenziale un forno con un tubo di allumina di elevata purezza in grado di raggiungere temperature superiori a 1500°C.

- Se il tuo obiettivo principale è la sintesi sperimentale come la deposizione chimica da vapore (CVD): Concentrati su un sistema con controllori di flusso di massa precisi per linee di gas multiple e interblocchi di sicurezza integrati.

In definitiva, la scelta del giusto forno a tubo a atmosfera richiede una chiara comprensione del tuo materiale, della tua temperatura target e dello specifico ambiente chimico richiesto dal tuo processo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione principale | Riscalda i materiali in una camera sigillata con atmosfere gassose controllate per processi specializzati. |

| Intervallo di temperatura | Varia in base al materiale del tubo: Quarzo (fino a 1200°C), Allumina (fino a 1800°C), Leghe di acciaio (limiti inferiori). |

| Tipi di atmosfera | Inerte (es. N2, Ar), Riducente (es. H2, CO), Ossidante (es. O2). |

| Applicazioni | Scienza dei materiali, ingegneria chimica, ricottura di metalli, sinterizzazione di ceramiche, sintesi CVD. |

| Considerazioni sulla sicurezza | I rischi includono l'asfissia da gas inerti e l'infiammabilità da gas riducenti; richiede ventilazione e rilevatori. |

Eleva le capacità del tuo laboratorio con KINTEK

In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, adattate alle tue esigenze. La nostra linea di prodotti, inclusi forni a tubo, forni a muffola, forni rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è progettata per precisione e affidabilità. Con solide capacità di personalizzazione approfondita, possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, sia per la ricottura di metalli, la sinterizzazione di ceramiche o la sintesi CVD.

Contattaci oggi stesso per discutere di come i nostri forni a tubo a atmosfera possono migliorare i tuoi processi e guidare l'innovazione nel tuo laboratorio. Contattaci subito!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale