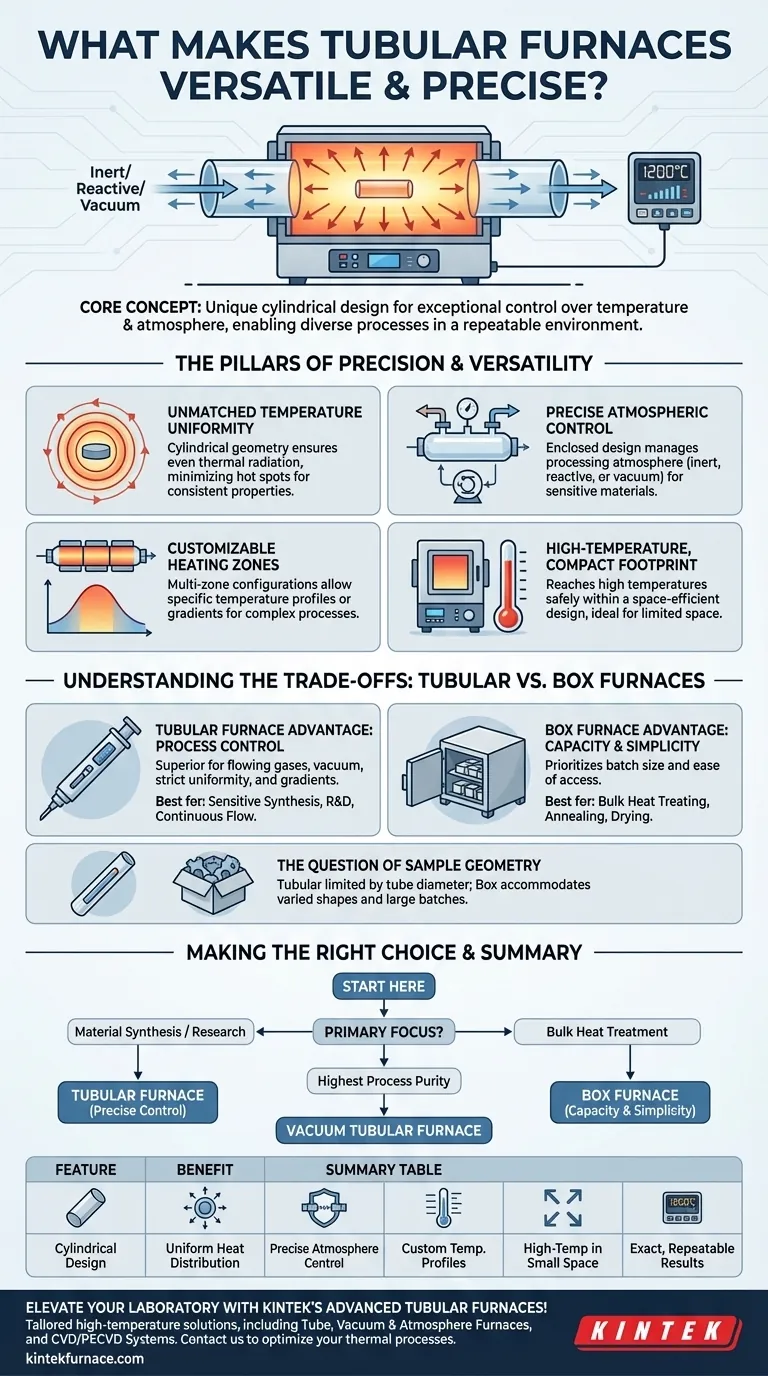

I forni tubolari si distinguono per la loro adattabilità e precisione sia nella ricerca che nell'industria.La loro versatilità deriva dalle zone di riscaldamento personalizzabili, dal controllo preciso della temperatura e dalla compatibilità con varie atmosfere (compresi gli ambienti inerti, riducenti o sotto vuoto).La precisione è ottenuta grazie a un riscaldamento uniforme, a controllori programmabili e a elementi riscaldanti specializzati elementi riscaldanti ad alta temperatura che mantengono profili termici coerenti.Queste caratteristiche consentono applicazioni che spaziano dalla sintesi di nanomateriali agli studi metallurgici, rendendoli strumenti indispensabili quando il trattamento termico controllato è fondamentale.

Punti chiave spiegati:

-

Zone di riscaldamento personalizzabili

- I forni tubolari permettono di segmentare le zone di riscaldamento lungo la lunghezza del tubo, consentendo il riscaldamento a gradiente o in condizioni isotermiche a seconda delle necessità.

- Esempio:Un forno a 3 zone può simulare gradienti di temperatura per i test sui catalizzatori o mantenere un calore uniforme per la sinterizzazione della ceramica.

- Questa flessibilità supporta processi diversi come la pirolisi (studio della conversione della biomassa) o la CVD (crescita di nanotubi di carbonio).

-

Controllo preciso della temperatura

- I controllori PID/PLC avanzati (ad esempio, programmi a 51 segmenti) automatizzano i tempi di rampa, raffreddamento e sosta con una precisione di ±1°C.

- Le termocoppie e i loop di feedback integrati compensano la deriva termica, fondamentale per il drogaggio dei semiconduttori o la ricottura dei metalli.

- Le interfacce touchscreen e la registrazione remota assicurano la ripetibilità dei lotti.

-

Versatilità dell'atmosfera

- Compatibile con gas inerti (Ar, N₂), atmosfere reattive (H₂) o vuoto (10-³ mbar), adattandosi ai requisiti dei materiali.

- I modelli con capacità di vuoto eliminano l'ossidazione durante i processi ad alta temperatura come la sigillatura del vetro o la metallurgia delle polveri.

- I modelli ibridi combinano lo spegnimento a gas con il vuoto per migliorare la sicurezza e ridurre le emissioni.

-

Tecnologia di riscaldamento uniforme

- Avvolti a spirale elementi riscaldanti ad alta temperatura (ad esempio, Kanthal, MoSi₂) distribuiscono il calore in modo uniforme, riducendo al minimo i punti caldi.

- L'isolamento riflettente (feltro di grafite o fibra ceramica) migliora l'efficienza energetica e l'omogeneità della temperatura.

- Applicazioni:La sintetizzazione di nanoparticelle uniformi o il collaudo di leghe aerospaziali richiedono questa coerenza.

-

Adattabilità dei materiali e della costruzione

- I tubi rivestiti di grafite sono adatti ai processi sensibili al carbonio, mentre i tubi di quarzo o allumina gestiscono i prodotti chimici corrosivi.

- Gli orientamenti orizzontale/verticale soddisfano le diverse esigenze di caricamento dei campioni, ad esempio orizzontale per i substrati lunghi, verticale per i letti di polvere.

- I design modulari consentono di effettuare aggiornamenti come le porte per l'iniezione di gas o le aperture per il monitoraggio in situ.

-

Ampio campo di applicazione

- Dal mondo accademico (ricerca sui catalizzatori) all'industria (lavorazione dei wafer LED), i forni tubolari sono in grado di gestire la R&S e la produzione su scala di laboratorio.

- Le varianti specializzate includono modelli a tubo diviso per un rapido accesso ai campioni o modelli rotanti per mescolare le polveri durante la calcinazione.

Avete considerato come queste caratteristiche si allineano alle vostre specifiche esigenze di lavorazione termica?Che si tratti dell'ottimizzazione di un nuovo materiale per batterie o della tempra di utensili di precisione, la giusta configurazione del forno può elevare tranquillamente i risultati.

Tabella riassuntiva:

| Caratteristica | Vantaggi | Esempi di applicazioni |

|---|---|---|

| Zone di riscaldamento personalizzabili | Consente il riscaldamento a gradiente o uniforme per diversi processi | Test dei catalizzatori, sinterizzazione della ceramica |

| Controllo preciso della temperatura | Precisione di ±1°C con rampa/raffreddamento automatico per risultati ripetibili | Drogaggio di semiconduttori, ricottura di metalli |

| Versatilità dell'atmosfera | Supporta ambienti inerti, reattivi o sotto vuoto | Sigillatura del vetro, metallurgia delle polveri |

| Tecnologia di riscaldamento uniforme | La distribuzione uniforme del calore riduce al minimo i punti caldi | Sintesi di nanoparticelle, test di leghe aerospaziali |

| Adattabilità dei materiali | Tubi di grafite, quarzo o allumina per materiali corrosivi/sensibili al calore | Crescita CVD, ricerca sui materiali per batterie |

Ottimizzate i vostri processi termici con i forni tubolari avanzati di KINTEK!

Sfruttando le nostre competenze interne in materia di ricerca e sviluppo e di produzione, forniamo soluzioni su misura - dal riscaldamento multizona alla compatibilità con il vuoto - per laboratori e industrie.Sia che si tratti di sintetizzare nanomateriali o di indurire metalli, i nostri

forni ad alta temperatura

garantiscono precisione e affidabilità.

Contattateci oggi stesso

per discutere i vostri requisiti specifici ed esplorare configurazioni personalizzate!

Prodotti che potresti cercare:

Visualizzate le finestre di osservazione compatibili con il vuoto per il monitoraggio in situ

Esplora i passanti per il vuoto di precisione per le configurazioni in atmosfera controllata

Scoprite i forni a vuoto rivestiti in ceramica per trattamenti termici privi di ossidazione

Aggiornate il vostro sistema con valvole per alto vuoto per il controllo del flusso di gas

Informazioni sui forni PECVD rotativi per la deposizione di film sottili

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera