Un forno tubolare funziona come un reattore di precisione progettato per trasformare i precursori metallici in strutture catalitiche attive attraverso un ambiente termico e chimico rigorosamente controllato. Durante la fase di riduzione con idrogeno, fornisce il calore necessario per guidare la riduzione chimica mantenendo un flusso stabile di gas riducenti, come una miscela di idrogeno e argon, per garantire che i precursori siano completamente convertiti in nanoparticelle metalliche attive.

Il valore principale del forno tubolare risiede nella sua capacità di definire la microstruttura finale del catalizzatore. Regolando rigorosamente i profili di temperatura e la composizione del gas, garantisce la formazione uniforme di siti metallici attivi, prevenendo al contempo l'aggregazione o la ri-ossidazione che degraderebbero le prestazioni catalitiche.

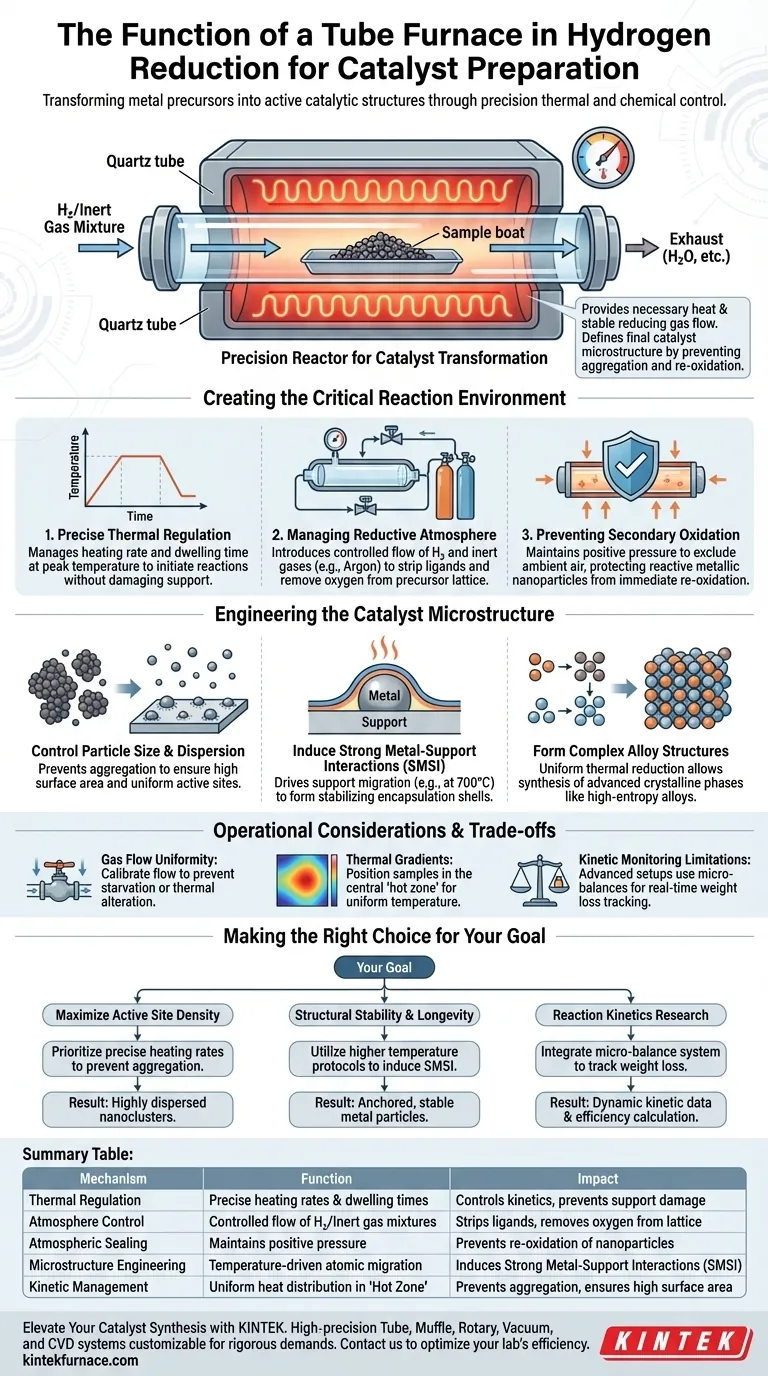

Creare l'ambiente di reazione critico

Per ottenere catalizzatori ad alte prestazioni, l'ambiente di riduzione deve essere isolato e manipolato con estrema precisione. Il forno tubolare realizza ciò attraverso tre meccanismi specifici.

Regolazione termica precisa

Il forno gestisce la velocità di riscaldamento e il "tempo di permanenza" (la durata alla temperatura di picco). Questo controllo è essenziale perché diverse reazioni di riduzione richiedono soglie energetiche specifiche per avviarsi senza danneggiare il materiale di supporto.

Gestione dell'atmosfera riducente

Il forno utilizza un tubo sigillato per introdurre un flusso controllato di gas riducenti, tipicamente una miscela di idrogeno e gas inerti come argon o azoto. Questa atmosfera specifica rimuove i ligandi dai precursori metallici e gli atomi di ossigeno dalla struttura reticolare.

Prevenzione dell'ossidazione secondaria

Mantenendo una pressione positiva di gas riducente all'interno del tubo sigillato, il forno impedisce all'aria ambiente di entrare nella zona di reazione. Questa protezione è fondamentale ad alte temperature, dove le particelle metalliche appena formate sono altamente reattive e soggette a immediata ri-ossidazione.

Ingegnerizzazione della microstruttura del catalizzatore

Oltre a riscaldare semplicemente il campione, il forno tubolare agisce come uno strumento per l'"ingegnerizzazione microstrutturale". I parametri impostati durante questa fase determinano direttamente la disposizione fisica degli atomi sulla superficie del catalizzatore.

Controllo delle dimensioni delle particelle e della dispersione

Il forno facilita la trasformazione dei precursori ossidati in nanocluster metallici altamente dispersi. Controllando la cinetica di riduzione, il processo impedisce agli atomi metallici di aggregarsi (aggregazione), garantendo un'elevata area superficiale per le reazioni future.

Induzione di forti interazioni metallo-supporto (SMSI)

A temperature più elevate (ad esempio, 700 °C), l'energia termica fornita dal forno può guidare la migrazione dei materiali di supporto sulla superficie metallica. Questo crea uno strato di incapsulamento o una "forte interazione metallo-supporto", che stabilizza le particelle metalliche e modifica le loro proprietà elettroniche per reazioni specifiche.

Formazione di complesse strutture di lega

Il preciso controllo della temperatura (ad esempio, mantenendo rigorosamente a 350 °C) consente la sintesi di materiali complessi, come leghe ad alta entropia con strutture monofasiche. Il forno garantisce che la riduzione termica sia sufficientemente uniforme da creare queste fasi cristalline avanzate, essenziali per applicazioni specializzate come la reazione di evoluzione dell'idrogeno (HER).

Considerazioni operative e compromessi

Sebbene il forno tubolare sia lo standard per la riduzione di precisione, gli operatori devono essere consapevoli di specifici vincoli per garantire l'integrità dei dati e la sicurezza.

Uniformità del flusso di gas

La portata della miscela di idrogeno deve essere attentamente calibrata in base al diametro del tubo e al volume del campione. Un flusso inadeguato può portare a zone di "carenza" in cui la riduzione è incompleta, mentre un flusso eccessivo può alterare il profilo termico della zona di reazione.

Gradienti termici

Sebbene i forni tubolari offrano un'eccellente stabilità, possono esistere lievi gradienti di temperatura lungo la lunghezza del tubo. I campioni devono essere posizionati nella "zona calda", la regione centrale del tubo dove la temperatura è verificata essere uniforme, per garantire risultati coerenti.

Limitazioni nel monitoraggio cinetico

I forni tubolari standard sono "scatole nere" per quanto riguarda l'andamento della reazione in tempo reale. Tuttavia, configurazioni avanzate integrano microbilance elettroniche per monitorare la perdita di peso in tempo reale. Senza questa integrazione, gli operatori si affidano all'analisi post-processo piuttosto che ai dati cinetici dinamici.

Fare la scelta giusta per il tuo obiettivo

La configurazione della fase di riduzione dipende fortemente dalle proprietà catalitiche specifiche che si mira a sviluppare.

- Se il tuo obiettivo principale è massimizzare la densità dei siti attivi: Dai priorità a velocità di riscaldamento precise per prevenire l'aggregazione delle particelle, assicurando che i precursori metallici si trasformino in nanocluster altamente dispersi.

- Se il tuo obiettivo principale è la stabilità strutturale e la longevità: Utilizza protocolli di temperatura più elevati per indurre forti interazioni metallo-supporto (SMSI), che ancorano le particelle metalliche e prevengono il sinterizzazione durante l'uso.

- Se il tuo obiettivo principale è la ricerca sulla cinetica di reazione: Integra un sistema di microbilancia per tracciare la perdita di peso in tempo reale, consentendoti di calcolare dinamicamente l'efficienza di riduzione e le velocità di reazione.

In definitiva, il forno tubolare non è solo un elemento riscaldante; è lo strumento che definisce la geometria, la stabilità e l'efficienza del tuo catalizzatore finale.

Tabella riassuntiva:

| Meccanismo | Funzione nella riduzione con idrogeno | Impatto sul catalizzatore |

|---|---|---|

| Regolazione termica | Velocità di riscaldamento precise e tempi di permanenza | Controlla la cinetica di riduzione e previene danni al supporto |

| Controllo dell'atmosfera | Flusso controllato di miscele H₂/gas inerti | Rimuove ligandi e atomi di ossigeno dalle strutture reticolari |

| Sigillatura atmosferica | Mantiene pressione positiva/esclusione di ossigeno | Previene la ri-ossidazione di nanoparticelle metalliche reattive |

| Ingegnerizzazione della microstruttura | Migrazione atomica guidata dalla temperatura | Induce forti interazioni metallo-supporto (SMSI) |

| Gestione cinetica | Distribuzione uniforme del calore nella "zona calda" | Previene l'aggregazione e garantisce un'elevata area superficiale |

Migliora la tua sintesi di catalizzatori con KINTEK

La precisione fa la differenza tra un precursore fallito e un catalizzatore attivo ad alte prestazioni. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi tubolari, a muffola, rotativi, sottovuoto e CVD ad alta precisione progettati per soddisfare le rigorose esigenze della riduzione con idrogeno e della scienza dei materiali.

I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili in base ai tuoi profili termici e requisiti di flusso di gas unici, garantendo una dispersione uniforme delle particelle e una formazione stabile di SMSI. Contattaci oggi stesso per ottimizzare l'efficienza del tuo laboratorio e scopri come le nostre soluzioni di riscaldamento specializzate possono trasformare i risultati della tua ricerca.

Guida Visiva

Riferimenti

- Lu Chen, Feng Ryan Wang. Tuning the selectivity of NH3 oxidation via cooperative electronic interactions between platinum and copper sites. DOI: 10.1038/s41467-024-54820-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo il campo termico uniforme fornito da un forno a resistenza a tubo verticale influisce sugli esperimenti di equilibrio di fase?

- Perché è necessario un forno tubolare programmabile multi-stadio per la sinterizzazione dei corpi verdi di membrane di fibre cave di spinello?

- Quale ruolo svolge un forno tubolare nella pirolisi dei reticoli covalenti di triazina? Ottimizza la tua sintesi del carbonio

- Come si ottengono la sigillatura e il controllo dell'atmosfera in un forno a tubo? Gestisci ambienti gassosi precisi per il tuo laboratorio

- Come i forni a tubo da laboratorio garantiscono la qualità del silicio di grado solare? Padronanza del pre-trattamento per la purezza

- Perché una velocità di riscaldamento di 3 °C/min è tipicamente impostata per un forno tubolare? Ottimizzare la sintesi del catalizzatore di titanato di ferro

- Qual è l'uso di un forno a tubo di quarzo? Per la lavorazione di materiali osservabili ad alta purezza

- Quali caratteristiche migliorano l'efficienza termica dei forni a tubo sdoppiato? Aumenta le prestazioni con elementi di progettazione chiave