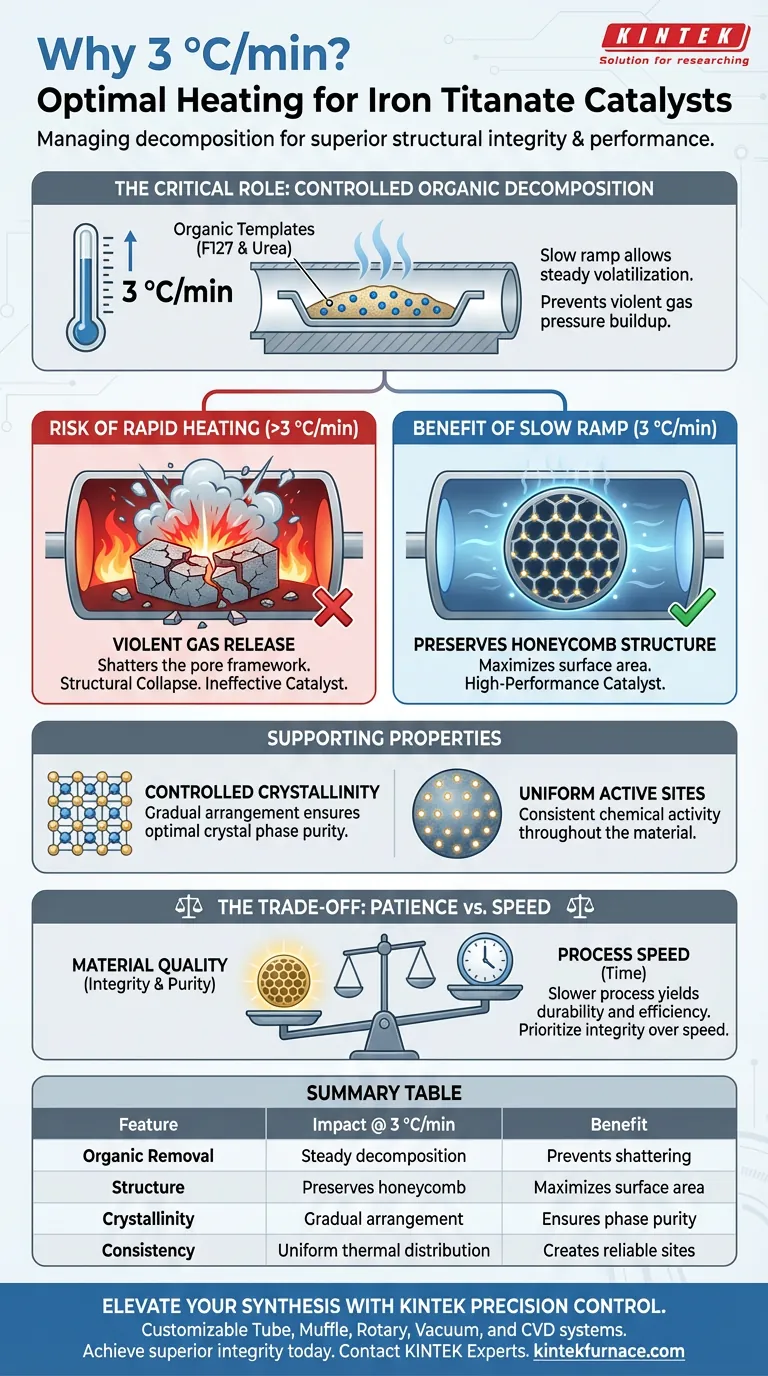

Una velocità di riscaldamento di 3 °C/min è scelta specificamente per gestire la decomposizione degli agenti templanti organici, come F127 e urea, utilizzati nel processo di sintesi. Questa rampa lenta e costante previene il rilascio violento di gas che si verifica durante il riscaldamento rapido, garantendo che la delicata struttura a nido d'ape mesoporosa del titanato di ferro rimanga intatta.

Il controllo termico preciso è il meccanismo che separa un catalizzatore ad alte prestazioni da un materiale collassato. Limitando la velocità di riscaldamento, si dà priorità all'integrità strutturale dell'impalcatura dei pori rispetto alla velocità di elaborazione, garantendo un'attività chimica costante.

Il Ruolo Critico del Controllo Termico

Gestione della Decomposizione Organica

Nella preparazione dei catalizzatori di titanato di ferro, agenti organici come F127 e urea agiscono come stampi per modellare il materiale. Queste sostanze devono essere rimosse per attivare il catalizzatore, ma devono essere rimosse delicatamente.

Una velocità di 3 °C/min consente a questi organici di decomporsi e volatilizzarsi in modo costante e controllato. Ciò previene l'improvviso accumulo di pressione che si verifica quando gli organici solidi si trasformano troppo rapidamente in gas.

Protezione dell'Impalcatura a Nido d'Ape

Il rischio principale di un riscaldamento rapido è la distruzione della struttura dei pori. Se i templanti organici escono violentemente dal materiale, possono frantumare l'architettura circostante.

Mantenendo la velocità bassa, si preserva l'integrità dell'impalcatura a nido d'ape mesoporosa. Questa struttura specifica è vitale perché massimizza l'area superficiale disponibile per le reazioni catalitiche.

Proprietà Cristalline e Chimiche

Ottenere una Cristallinità Controllata

Oltre alla porosità, la velocità di riscaldamento determina come si forma il reticolo atomico del titanato di ferro. Una rampa lenta fornisce l'energia termica necessaria affinché gli atomi si dispongano correttamente senza shock termico.

Ciò si traduce in una cristallinità controllata, garantendo che il materiale finale abbia la specifica fase cristallina richiesta per prestazioni ottimali.

Siti Attivi Uniformi

Mentre il riferimento principale si concentra sulla struttura dei pori, il principio generale del funzionamento del forno tubolare rafforza la necessità di uniformità. Una gestione termica precisa garantisce che le modifiche chimiche avvengano uniformemente in tutto il materiale.

Proprio come con il carbone attivo o i precursori di metallo supportato, un ambiente controllato consente la regolazione graduale delle proprietà chimiche senza danneggiare il supporto fisico.

Comprendere i Compromessi

Efficienza del Processo vs. Qualità del Materiale

Il compromesso più significativo con una velocità di riscaldamento di 3 °C/min è il tempo. Questo è un processo lento che estende significativamente la durata totale della sintesi.

Tuttavia, nella preparazione dei catalizzatori, l'efficienza nel forno porta spesso al fallimento nel reattore. Accelerare questo passaggio rischia di far collassare i pori, il che rende il catalizzatore inefficace indipendentemente dalla rapidità con cui è stato prodotto.

Sensibilità ai Precursori

È importante notare che questa velocità è specifica per la natura volatile degli agenti utilizzati (urea/F127). La modifica dell'agente templante potrebbe consentire velocità maggiori o richiederne di ancora più lente.

Lo standard di 3 °C/min è un equilibrio calcolato, ottimizzato specificamente per gestire il volume di rilascio di gas di questi specifici templanti organici.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la Massima Area Superficiale: Aderisci rigorosamente alla velocità di 3 °C/min per prevenire il collasso della struttura a nido d'ape mesoporosa.

- Se il tuo obiettivo principale è la Purezza di Fase: Mantieni la rampa lenta per consentire la disposizione ordinata del reticolo cristallino e una cristallinità controllata.

- Se il tuo obiettivo principale è la Velocità del Processo: Riconosci che l'aumento della velocità aumenta significativamente il rischio di difetti strutturali e ridotta attività catalitica.

In definitiva, la pazienza investita durante la fase di rampa termica è il fattore decisivo nella durabilità strutturale e nell'efficienza del catalizzatore finale.

Tabella Riassuntiva:

| Caratteristica | Impatto della Velocità di 3 °C/min | Beneficio per il Catalizzatore |

|---|---|---|

| Rimozione Organica | Decomposizione costante di F127 e Urea | Previene l'accumulo di gas e la frantumazione del materiale |

| Struttura | Preserva l'impalcatura a nido d'ape mesoporosa | Massimizza l'area superficiale per le reazioni |

| Cristallinità | Disposizione graduale del reticolo atomico | Garantisce la purezza ottimale della fase cristallina |

| Consistenza | Distribuzione termica uniforme | Crea siti attivi affidabili e ad alta attività |

Eleva la Tua Sintesi di Materiali con un Controllo di Precisione

Non lasciare che il collasso strutturale comprometta la tua ricerca. KINTEK fornisce soluzioni termiche leader del settore supportate da R&S e produzione esperte. I nostri sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alta precisione sono completamente personalizzabili per soddisfare le velocità di riscaldamento esatte richieste per la delicata preparazione dei catalizzatori.

Ottieni oggi stesso una cristallinità e un'integrità strutturale superiori.

Contatta subito gli esperti KINTEK

Guida Visiva

Riferimenti

- Moses D. Ashie, Bishnu Prasad Bastakoti. Photocatalytic Hydrogen Evolution Using Mesoporous Honeycomb Iron Titanate. DOI: 10.1002/smll.202310927

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- I forni a tubo diviso possono essere utilizzati sia in orientamento orizzontale che verticale? Massimizza l'efficienza del tuo laboratorio con una configurazione flessibile

- Come funziona un forno a tubi di allumina?Spiegazioni sul riscaldamento di precisione ad alta temperatura

- Come vengono utilizzate le fornaci a tubo nei test ambientali? Applicazioni chiave per l'analisi e il risanamento

- Qual è lo scopo del pre-trattamento dei substrati di zaffiro in un forno tubolare? Ottimizza le fondamenta della tua crescita epitassiale

- Come funziona il regolatore di temperatura in un forno a tubo da 70 mm? Ottieni un controllo termico preciso per il tuo laboratorio

- Qual è lo scopo dell'installazione di un filtro a maniche all'uscita di un forno a caduta? Garantire precisione e sicurezza di laboratorio

- Quali sono gli svantaggi dei forni a tubo a riscaldamento a resistenza? Riscaldamento lento, temperature non uniformi, bassa efficienza

- Quale ruolo svolge un forno tubolare nella pirolisi dei reticoli covalenti di triazina? Ottimizza la tua sintesi del carbonio