Per massimizzare l'efficienza termica di un forno a tubo sdoppiato, le caratteristiche più critiche sono l'inclusione di vestiboli isolanti alle estremità della camera di riscaldamento e l'uso di isolamento multistrato e graduato. Questi elementi lavorano insieme per minimizzare la perdita di calore, che è la sfida fondamentale in qualsiasi sistema ad alta temperatura.

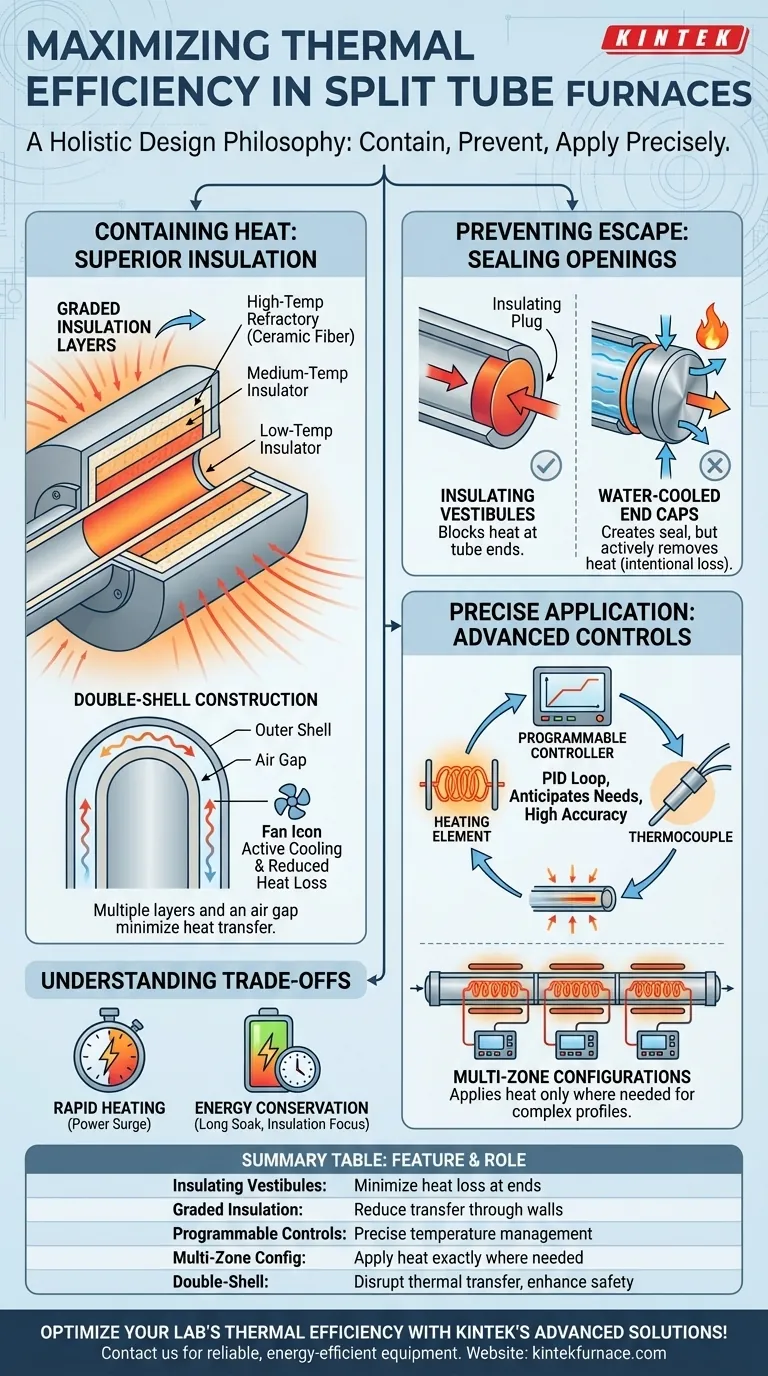

La vera efficienza termica non si ottiene con un singolo componente, ma con una filosofia di progettazione olistica incentrata su tre principi fondamentali: contenere il calore con un isolamento superiore, impedirne la fuoriuscita dalle aperture e applicarlo con precisione tramite controlli avanzati.

Le basi dell'efficienza: contenere il calore

L'obiettivo principale dell'efficienza termica è mantenere il calore generato concentrato sul campione e impedirne la dispersione nell'ambiente circostante. Ciò si ottiene principalmente attraverso l'isolamento del corpo del forno.

Strati isolanti graduati

Uno strato singolo di isolamento è buono, ma gli strati graduati sono superiori. Questo design utilizza materiali isolanti multipli e diversi disposti a strati, simili al vestirsi per il freddo.

Ogni strato è ottimizzato per un intervallo di temperatura specifico. Lo strato più interno è un materiale refrattario ad alta temperatura come la fibra ceramica, mentre gli strati esterni sono isolanti a temperatura più bassa e meno costosi. Questo approccio riduce il trasferimento di calore attraverso le pareti del forno in modo molto più efficace rispetto a un singolo strato spesso di un unico materiale.

Costruzione a doppia parete

Legato all'isolamento graduato è il concetto di costruzione a doppia parete. Questo design crea uno spazio d'aria tra l'involucro interno ed esterno del forno.

Questo spazio interrompe il trasferimento termico e, se combinato con ventole, aiuta a mantenere fresca al tatto la superficie esterna. Ciò non solo migliora la sicurezza, ma è anche un indicatore diretto della riduzione della perdita di calore e di una maggiore efficienza.

Controllo di precisione: prevenire l'energia sprecata

Generare calore è solo metà della battaglia; applicarlo senza sprechi è altrettanto importante. I sistemi di controllo inefficienti sprecano energia superando i punti di riferimento di temperatura e non riuscendo ad adattarsi alle condizioni mutevoli.

Controlli programmabili e circuiti di feedback

I forni moderni utilizzano controllori completamente programmabili che fanno più che semplicemente accendere e spegnere il riscaldamento. Utilizzano algoritmi sofisticati (come i loop PID) per anticipare le esigenze di riscaldamento, aumentare la temperatura in modo uniforme e mantenere un punto impostato con elevata precisione.

Questa precisione è resa possibile da una termocoppia, che funge da sensore di feedback. Misura costantemente la temperatura effettiva, consentendo al controllore di effettuare micro-regolazioni e prevenire la deriva termica comune negli elementi a filo di resistenza semplici. Ciò garantisce che il forno consumi solo l'energia esatta necessaria.

Configurazioni Multi-Zona

Per i processi che richiedono un gradiente di temperatura specifico, un forno multi-zona è più efficiente di un modello a zona singola.

Invece di riscaldare un tubo lungo a una temperatura uniforme, un forno multi-zona utilizza elementi riscaldanti e controllori indipendenti per diverse sezioni. Ciò consente di applicare il calore solo dove è necessario, riducendo drasticamente l'energia totale consumata per profili termici complessi.

Comprendere i compromessi e le idee sbagliate comuni

La scelta delle caratteristiche giuste richiede la comprensione che alcune sono progettate per le esigenze del processo, non necessariamente per l'efficienza termica. Confonderle può portare a una configurazione subottimale.

Vestiboli isolanti contro tappi terminali raffreddati ad acqua

Questa è una distinzione fondamentale. I vestiboli isolanti sono tappi realizzati in materiale isolante posti alle estremità del tubo di processo. Il loro unico scopo è bloccare la fuoriuscita di calore, aumentando direttamente l'efficienza termica.

I tappi terminali raffreddati ad acqua, tuttavia, sono progettati per creare una tenuta ermetica per il controllo dell'atmosfera. Essi rimuovono attivamente il calore dalle estremità del forno per proteggere gli O-ring in gomma e la strumentazione. Sebbene essenziali per le applicazioni sottovuoto o a gas controllato, creano un punto di perdita di calore intenzionale e vanno contro la massima efficienza termica.

Riscaldamento rapido contro conservazione dell'energia

Molti forni vantano velocità di riscaldamento rapide, che consentono di risparmiare tempo di produzione prezioso. Tuttavia, raggiungere una temperatura elevata il più rapidamente possibile spesso richiede un picco significativo di potenza.

Per i processi con lunghi tempi di "ammollo" in cui il forno mantiene una temperatura per ore, il tempo di rampa iniziale è una piccola frazione dell'uso totale di energia. In questi casi, la qualità dell'isolamento e la stabilità del controllo sono molto più importanti per l'efficienza energetica complessiva rispetto alla velocità di riscaldamento.

Fare la scelta giusta per il tuo obiettivo

Il forno più "efficiente" è quello più adatto alla tua specifica applicazione. Utilizza il tuo obiettivo principale per guidare la selezione delle caratteristiche.

- Se la tua attenzione principale è la massima efficienza termica: Dai priorità ai forni con isolamento spesso e graduato e assicurati di utilizzare vestiboli isolanti alle estremità.

- Se la tua attenzione principale è la ripetibilità del processo: Investi in un forno multi-zona con un controllore programmabile di alta qualità e feedback termocoppia.

- Se la tua attenzione principale è un'atmosfera controllata o il vuoto: Avrai bisogno di tappi terminali speciali (probabilmente raffreddati ad acqua), ma aggiungi vestiboli isolanti all'interno delle guarnizioni per recuperare parte dell'efficienza termica persa.

In definitiva, comprendere come queste caratteristiche funzionano come sistema ti consente di selezionare un forno che funzioni in modo efficiente per i tuoi obiettivi scientifici o di produzione specifici.

Tabella riepilogativa:

| Caratteristica | Ruolo nell'efficienza termica |

|---|---|

| Vestiboli isolanti | Minimizzano la perdita di calore alle estremità del tubo |

| Strati isolanti graduati | Riducono il trasferimento di calore attraverso le pareti |

| Controlli programmabili | Garantiscono una gestione precisa della temperatura |

| Configurazioni Multi-Zona | Applicano il calore solo dove necessario |

| Costruzione a doppia parete | Interrompono il trasferimento termico per sicurezza ed efficienza |

Ottimizza l'efficienza termica del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le loro esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, supportati da profonde capacità di personalizzazione per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare i tuoi processi con apparecchiature affidabili ed efficienti dal punto di vista energetico!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza