La funzione principale del serbatoio di ausiliario di sinterizzazione nella sinterizzazione per diffusione di vapore guidata da microonde (MV-sintering) è quella di agire come fonte dinamica di specie chimiche volatili che catalizzano la densificazione delle particelle di elettrolita. Costruito con materiali compositi NiO-BZCYYb, il serbatoio si decompone sotto irraggiamento a microonde per rilasciare vapori essenziali che modificano le superfici delle particelle e riducono l'attrito.

Concetto chiave Il serbatoio utilizza l'energia delle microonde per trasformare i precursori solidi in un vapore attivo contenente bario e nichel. Questo vapore riveste le particelle target, inducendo uno stato di "flusso viscoso" che consente al materiale di densificarsi significativamente più velocemente di quanto farebbe solo con l'energia termica.

Il Meccanismo di Generazione del Vapore

Decomposizione indotta da microonde

Il serbatoio è composto da materiali compositi NiO-BZCYYb che contengono tracce di specie BYN. A differenza di un contenitore passivo, questo materiale interagisce direttamente con il campo a microonde. Questa interazione innesca la decomposizione delle tracce di specie all'interno del serbatoio.

Rilascio di agenti volatili

Mentre le specie BYN si decompongono, rilasciano un mezzo di vapore contenente specificamente bario e nichel. Questi non sono sottoprodotti inerti; sono gli agenti attivi richiesti per il processo di sinterizzazione. Una volta rilasciate, queste specie diffondono dal serbatoio alle particelle di elettrolita in lavorazione.

Facilitare la Sinterizzazione Rapida

Induzione dell'Amorfizzazione Superficiale

Quando i vapori di bario e nichel si depositano sulle particelle di elettrolita, alterano la struttura superficiale del materiale. Questa deposizione induce amorfizzazione locale, il che significa che la struttura cristallina sulla superficie della particella diventa disordinata o vetrosa.

Riduzione dell'Attrito Inter-particellare

La conseguenza fisica di questa amorfizzazione è una significativa riduzione dell'attrito inter-particellare. Le particelle solide non si sfregano più l'una contro l'altra con elevata resistenza.

Abilitazione del Flusso Viscoso

Con l'attrito ridotto, il processo passa a un meccanismo di flusso viscoso. Ciò consente alle particelle di scivolare e riorganizzarsi rapidamente, riempiendo gli spazi vuoti e aumentando la densità in modo molto più efficiente della tradizionale diffusione allo stato solido.

Dipendenze Critiche del Processo

Specificità del Materiale

Il successo di questo processo è strettamente legato alla composizione chimica del serbatoio. Senza il composito specifico NiO-BZCYYb e le sue tracce di specie BYN, i necessari vapori di bario e nichel non verranno generati.

Il Ruolo del Campo a Microonde

Il serbatoio funziona solo sotto l'influenza di un campo a microonde. È la specifica interazione tra le microonde e le tracce di specie che guida la decomposizione; il riscaldamento termico standard potrebbe non innescare il rilascio di questi specifici agenti volatili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il processo MV-sintering, devi considerare il serbatoio non solo come uno strumento, ma come un reagente chimico che detta la velocità dei tuoi risultati.

- Se il tuo obiettivo principale è massimizzare la densità: Assicurati che il materiale del tuo serbatoio mantenga livelli adeguati di tracce di specie BYN per sostenere l'apporto di vapore durante tutto il ciclo.

- Se il tuo obiettivo principale è la velocità del processo: Ottimizza l'intensità del campo a microonde per innescare sufficientemente la decomposizione del materiale del serbatoio senza surriscaldare l'elettrolita target.

Attraverso un controllo preciso dell'attivazione del serbatoio, sfrutti la diffusione di vapore per ottenere un consolidamento rapido e di alta qualità del materiale.

Tabella Riassuntiva:

| Caratteristica | Funzione e Impatto |

|---|---|

| Materiale del Serbatoio | Composito NiO-BZCYYb contenente tracce di specie BYN |

| Agenti Attivi | Vapori volatili di bario (Ba) e nichel (Ni) |

| Metodo di Attivazione | Decomposizione indotta da microonde (innesco non termico) |

| Effetto Superficiale | Induce amorfizzazione locale delle particelle di elettrolita |

| Risultato Cinetico | Riduce l'attrito inter-particellare; abilita il rapido flusso viscoso |

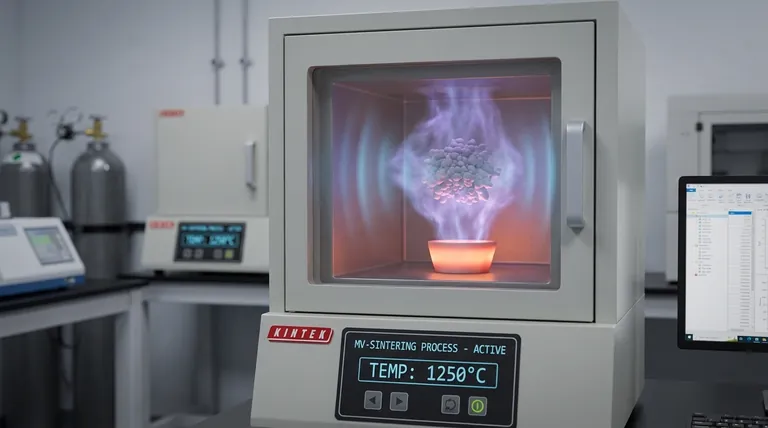

Rivoluziona la Tua Ricerca sui Materiali con KINTEK

Sblocca il pieno potenziale della sinterizzazione per diffusione di vapore guidata da microonde con attrezzature di laboratorio ad alta precisione. Presso KINTEK, colmiamo il divario tra chimica di sinterizzazione complessa e prestazioni affidabili.

Supportati da R&D esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue specifiche esigenze di ricerca o industriali. Sia che tu stia ottimizzando la densità dell'elettrolita o esplorando la catalisi avanzata in fase vapore, il nostro team tecnico è pronto ad aiutarti a ingegnerizzare l'ambiente termico perfetto.

Pronto ad accelerare il tuo processo di densificazione?

Contatta KINTEK oggi stesso per una consulenza personalizzata

Guida Visiva

Riferimenti

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come influisce il controllo della temperatura nei forni di carbonizzazione sugli anodi strutturali delle batterie? Ottimizzare le prestazioni delle fibre

- Quali fattori dovrebbero essere considerati nella scelta di un forno in base ai requisiti di processo? Ottimizza il tuo processo termico con l'attrezzatura giusta

- Come influisce un forno a nastro per ricottura rapida termica a infrarossi sulle prestazioni delle batterie? Massimizza l'efficienza oggi stesso

- Qual è il meccanismo catalitico della conversione del gas metano nella sintesi di CNT Ni-Co? Padroneggia la trasformazione del carbonio

- Qual è il meccanismo fisico-chimico dell'acido fosforico nella sinterizzazione ceramica? Padronanza della densificazione della berlinite

- Qual è il ruolo di un'autoclave in acciaio inossidabile ad alta temperatura nella sintesi della ferrite di rame (CuFe2O4)?

- Quale ruolo svolge un forno ad alta temperatura per la valutazione delle superleghe? Simulazione di ambienti estremi per motori aeronautici

- Perché il preriscaldamento preciso in un forno industriale è necessario per il RAP? Garantire un'accurata caratterizzazione e riciclaggio