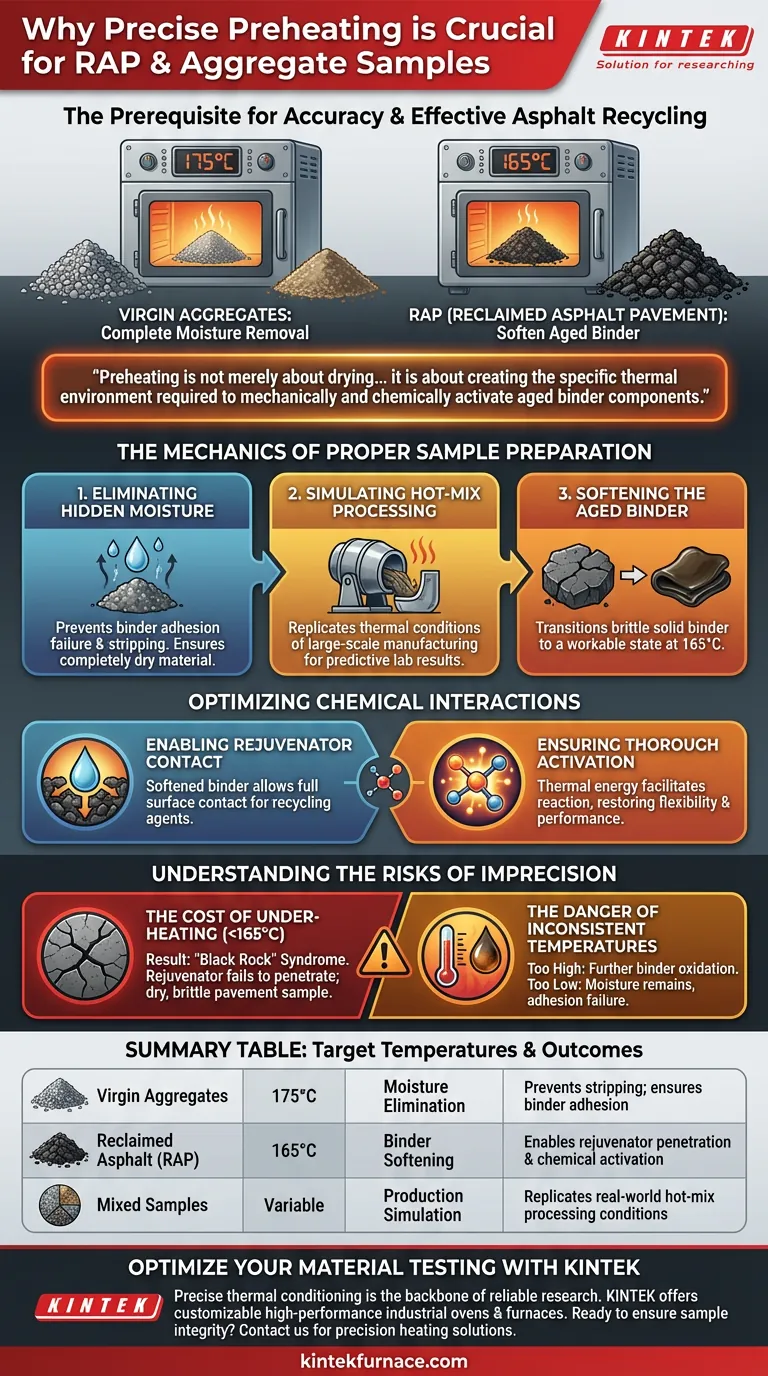

Il preriscaldamento preciso è il prerequisito per un'accurata caratterizzazione del materiale e un efficace riciclaggio dell'asfalto. Utilizzando un forno industriale per raggiungere temperature esatte, in particolare 175°C per gli aggregati e 165°C per il RAP (Reclaimed Asphalt Pavement), si garantiscono due risultati critici: la completa rimozione dell'umidità e il necessario ammorbidimento del legante bituminoso invecchiato per simulare l'elaborazione a caldo nel mondo reale.

Il preriscaldamento non serve solo ad asciugare il materiale; serve a creare l'ambiente termico specifico necessario per attivare meccanicamente e chimicamente i componenti del legante invecchiato. Senza questa precisione termica, i rigeneratori non possono penetrare efficacemente nel materiale, compromettendo l'integrità del campione e la validità di qualsiasi test di prestazione successivo.

La meccanica di una corretta preparazione del campione

Per capire perché la precisione è importante, è necessario guardare oltre la semplice applicazione di calore. Il forno industriale agisce come una camera di simulazione per le condizioni difficili che si trovano negli impianti di produzione di asfalto.

Eliminazione dell'umidità nascosta

La prima funzione del preriscaldamento è la rimozione dell'umidità sia dagli aggregati vergini che dai materiali RAP.

L'umidità intrappolata nella struttura dell'aggregato può impedire al legante bituminoso di aderire correttamente. Mantenendo un ambiente controllato, si garantisce che il materiale sia completamente asciutto prima che inizi la miscelazione.

Simulazione dell'elaborazione a caldo

I risultati di laboratorio sono preziosi solo se prevedono le prestazioni sul campo.

Per raggiungere questo obiettivo, la preparazione del campione deve replicare le condizioni termiche dell'elaborazione a caldo. Il controllo preciso della temperatura consente al tecnico di laboratorio di imitare i profili termici specifici che il materiale incontrerà durante la produzione su larga scala.

Ammorbidimento del legante invecchiato

Il RAP contiene legante bituminoso che si è indurito e ossidato nel tempo.

Prima che questo materiale possa essere riutilizzato efficacemente, quel legante indurito deve essere fisicamente ammorbidito. Raggiungere la temperatura target di 165°C per il RAP è essenziale per far passare il legante da uno stato solido fragile a uno stato lavorabile.

Ottimizzazione delle interazioni chimiche

L'aspetto più sofisticato del preriscaldamento riguarda la chimica del riciclaggio. L'obiettivo non è solo sciogliere il vecchio asfalto, ma rivitalizzarlo.

Abilitazione del contatto con il rigeneratore

Quando si introducono agenti di riciclaggio o rigeneratori, lo stato fisico del vecchio legante è il fattore limitante.

Se il RAP non viene riscaldato precisamente alla temperatura target, il legante rimane troppo rigido. Un corretto preriscaldamento ammorbidisce l'asfalto invecchiato a sufficienza per consentire al rigeneratore di ottenere un contatto superficiale completo.

Garantire un'attivazione completa

Il contatto da solo non è sufficiente; il rigeneratore deve integrarsi con il vecchio asfalto.

Il calore fornito dal forno industriale facilita la reazione tra l'additivo e il legante invecchiato. Questa energia termica garantisce che il rigeneratore attivi completamente i componenti invecchiati, ripristinando flessibilità e prestazioni alla miscela.

Comprendere i rischi di imprecisione

Mentre il riferimento principale evidenzia la necessità di precisione, è importante comprendere le conseguenze del mancato rispetto di questi standard.

Il costo del sottoriscaldamento

Se il forno non raggiunge o mantiene i 165°C per il RAP, il legante non si ammorbidirà adeguatamente.

Ciò porta alla sindrome del "sasso nero", in cui il RAP agisce come aggregato anziché contribuire con legante alla miscela. Il rigeneratore non penetrerà, con conseguente campione di pavimentazione secco e fragile che sottostima il potenziale della miscela.

Il pericolo di temperature incoerenti

I forni industriali sono specificati perché i forni standard possono fluttuare.

Se le temperature aumentano troppo, si rischia di ossidare ulteriormente il legante già invecchiato, distorcendo i dati. Se scendono troppo, rimane umidità, causando desquamazione e fallimento dell'adesione nel campione finale.

Fare la scelta giusta per il tuo obiettivo

Ottenere un campione rappresentativo richiede una rigorosa aderenza ai protocolli di temperatura in base ai tuoi specifici obiettivi di materiale.

- Se il tuo obiettivo principale è l'eliminazione dell'umidità: Assicurati che i tuoi aggregati raggiungano la soglia più alta di 175°C per espellere l'acqua nei pori che disturba l'adesione.

- Se il tuo obiettivo principale è l'efficienza del RAP: Dai priorità all'impostazione di 165°C per garantire che il legante invecchiato sia sufficientemente morbido da assorbire e reagire completamente con i rigeneratori.

La coerenza nel processo di condizionamento termico è il modo più efficace per garantire che i tuoi progetti di laboratorio si traducano con successo sulla strada.

Tabella riassuntiva:

| Tipo di materiale | Temperatura target | Obiettivo primario | Risultato chiave |

|---|---|---|---|

| Aggregati vergini | 175°C | Eliminazione dell'umidità | Previene la desquamazione; garantisce l'adesione del legante |

| Asfalto recuperato (RAP) | 165°C | Ammorbidimento del legante | Consente la penetrazione del rigeneratore e l'attivazione chimica |

| Campioni misti | Variabile | Simulazione di produzione | Replica le condizioni di lavorazione a caldo del mondo reale |

Ottimizza i tuoi test sui materiali con KINTEK

Il condizionamento termico preciso è la spina dorsale della ricerca affidabile sul riciclaggio dell'asfalto. In KINTEK, comprendiamo che anche una minima fluttuazione di temperatura può compromettere i tuoi dati. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni industriali ad alte prestazioni e forni ad alta temperatura da laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare i tuoi standard unici di test su asfalto e aggregati.

Pronto a garantire l'integrità dei tuoi campioni? Contattaci oggi per scoprire come le nostre soluzioni di riscaldamento di precisione possono migliorare l'efficienza e l'accuratezza del tuo laboratorio.

Guida Visiva

Riferimenti

- Peyman Sadeghi, Elham H. Fini. Carbon Sequestration via Bituminous Composites Containing Recycled High-Density Polyethylene. DOI: 10.3390/jcs8030100

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché viene selezionata la zeolite di tipo MFI (S-1) per la sintesi di H-TiO2? Master High-Efficiency Nanoparticle Templating

- Come fanno i forni di ricottura ad alta temperatura a garantire l'equilibrio nelle leghe Bi2Se3-Nd2Se3? Soluzioni Esperte di Controllo Termico

- Perché le ceramiche Sm:YAG devono essere ricotte in aria? Ripristino della chiarezza ottica e ristrutturazione dei difetti

- Qual è lo scopo dell'utilizzo di un forno essiccatore a circolazione d'aria termostatica elettrico da laboratorio nel pretrattamento dei fanghi? Efficienza e precisione

- Qual è la funzione di un reattore solvotermico? Ottimizzare la sintesi dei punti polimerici di carbonio (CPD) con precisione di pressione

- Come fa un forno per la metallurgia delle superfici al plasma a ottenere l'infiltrazione? Ingegnerizzazione di legami diffusivi ad alte prestazioni

- Perché un forno di essiccazione a convezione forzata a temperatura costante è necessario per l'impregnazione del carbonio di biomassa? Ottimizzare la struttura del materiale

- Quale ruolo svolge un forno industriale a riscaldamento elettrico nella pirolisi della biomassa? Ottenere rese elevate di biochar di alta qualità