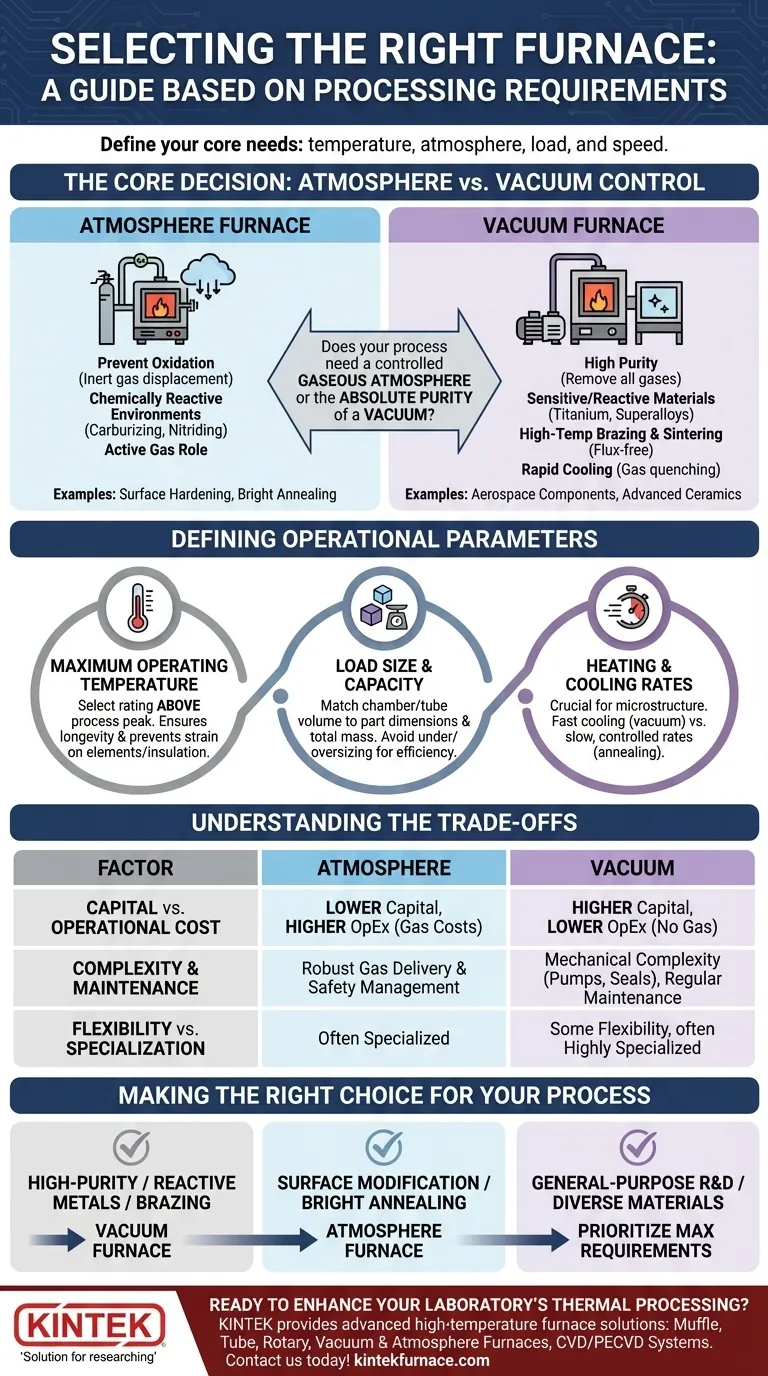

Per selezionare il forno giusto, devi prima definire i tuoi requisiti di processo principali, che includono la temperatura massima di esercizio, le condizioni atmosferiche necessarie (o la loro assenza), le dimensioni e il volume dei materiali che tratterai e le velocità di riscaldamento e raffreddamento richieste. Questi fattori dettano direttamente se hai bisogno di un forno a atmosfera specializzata, di un forno a vuoto ad alta purezza o di un modello più generico.

La decisione non riguarda l'acquisto di un'attrezzatura; riguarda il controllo preciso di un ambiente. La tua scelta dipende in ultima analisi da una domanda fondamentale: il tuo processo deve svolgersi in un'atmosfera gassosa controllata o richiede la purezza assoluta di un vuoto?

La Decisione Fondamentale: Controllo Atmosfera vs. Vuoto

La tua decisione più critica è determinare l'ambiente di cui il tuo materiale ha bisogno durante il ciclo termico. Questa scelta ha il maggiore impatto sulla progettazione del forno, sui costi e sulla capacità di processo.

Quando Scegliere un Forno a Atmosfera

Un forno a atmosfera è progettato per contenere un gas o una miscela di gas specifica a una pressione e una velocità di flusso controllate durante il processo. Il gas non è semplicemente presente; è una parte attiva del processo.

Questi sono essenziali quando il tuo obiettivo è prevenire l'ossidazione spostando l'aria con un gas inerte come azoto o argon.

Sono utilizzati anche per processi che richiedono un ambiente chimicamente reattivo, come la carbocementazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) per indurire la superficie delle parti in acciaio.

Quando Scegliere un Forno a Vuoto

Un forno a vuoto è progettato per rimuovere l'atmosfera—aria e tutti gli altri gas—dalla camera di processo fino a una pressione estremamente bassa. Questo crea un ambiente altamente puro e non reattivo.

Questo è fondamentale per la lavorazione di materiali altamente sensibili o reattivi come il titanio o alcune superleghe, che verrebbero contaminati anche da tracce di ossigeno.

Gli ambienti a vuoto sono ideali anche per brasatura e sinterizzazione ad alta temperatura, poiché l'assenza di atmosfera garantisce giunzioni pulite e legami forti senza la necessità di flussante, che può lasciare residui. Il vuoto facilita anche lo sfiato, rimuovendo i contaminanti intrappolati dalla parte stessa.

Infine, molti forni a vuoto offrono capacità di raffreddamento rapido (tempra a gas) ricaricando la camera con gas inerte ad alta pressione, fornendo un controllo preciso sulle proprietà finali del materiale.

Definizione dei Parametri Operativi

Una volta decisa la scelta tra atmosfera e vuoto, è necessario specificare le condizioni operative esatte. Questi dettagli affinano la tua selezione e assicurano che il forno possa svolgere il suo compito in modo efficace e sicuro.

Temperatura Massima di Esercizio

La temperatura richiesta è un limite rigido. Seleziona sempre un forno con una classificazione di temperatura massima che sia comodamente al di sopra della tua temperatura di processo più alta.

Questo margine garantisce la longevità e previene lo stress sugli elementi riscaldanti e sull'isolamento del forno, che sono progettati per intervalli di temperatura specifici.

Dimensioni e Capacità del Carico

Considera le dimensioni fisiche e la massa totale delle parti che lavorerai in un singolo lotto. Questo determina il volume interno della camera richiesto o, per i forni a tubo, la specifica della dimensione del tubo.

Un forno sottodimensionato porta a una bassa produttività, mentre un sovradimensionamento significativo è inefficiente, sprecando energia per riscaldare una camera vuota.

Velocità di Riscaldamento e Raffreddamento

La velocità con cui il forno si riscalda e si raffredda può essere importante quanto la temperatura massima.

Alcuni processi metallurgici richiedono un raffreddamento rapido e controllato per bloccare una specifica microstruttura, un vantaggio chiave di molti forni a vuoto. Potrebbero essere necessarie velocità più lente e controllate per la ricottura o la distensione di componenti delicati per prevenire shock termico.

Comprendere i Compromessi

La selezione di un forno implica il bilanciamento tra prestazioni, costi e complessità. Essere consapevoli dei compromessi intrinseci è fondamentale per fare un investimento solido.

Costo di Capitale vs. Costo Operativo

I forni a vuoto hanno generalmente un costo di capitale iniziale più elevato a causa della necessità di camere ad alta integrità, potenti sistemi di pompaggio e controlli sofisticati.

I forni a atmosfera possono essere meno costosi da acquistare, ma comportano costi operativi continui per i gas di processo (es. argon, azoto, idrogeno), che possono essere significativi durante la vita utile del forno.

Complessità e Manutenzione

Un sistema a vuoto introduce complessità meccanica con pompe, guarnizioni e manometri che richiedono una manutenzione regolare per garantire le prestazioni e prevenire perdite.

I sistemi a atmosfera richiedono una robusta erogazione di gas e una gestione della sicurezza, specialmente quando si utilizzano gas combustibili o pericolosi come l'idrogeno.

Flessibilità del Processo vs. Specializzazione

Sebbene alcuni forni offrano un certo grado di flessibilità (come un forno a vuoto che può eseguire processi a gas a pressione parziale), un sistema progettato per un compito specifico quasi sempre supererà uno generico. Se le tue esigenze sono altamente specifiche, la personalizzazione può adattare un forno alle tue esigenze esatte, ma spesso a un prezzo maggiorato.

Prendere la Scelta Giusta per il Tuo Processo

I tuoi obiettivi di processo sono la guida definitiva per la tua selezione. Utilizza questi punti per indirizzare la tua decisione finale.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza, la brasatura o il trattamento termico di metalli reattivi: Un forno a vuoto è la scelta corretta e spesso l'unica.

- Se il tuo obiettivo principale è la modifica della superficie come la carbocementazione, la nitrurazione o la ricottura brillante: Un forno a atmosfera fornisce l'ambiente gassoso reattivo o inerte necessario.

- Se il tuo obiettivo principale è la ricerca generica o la lavorazione di un'ampia varietà di materiali: Dai la priorità alla temperatura più alta e al requisito di atmosfera (o vuoto) più esigente che prevedi per garantire capacità future.

In definitiva, una comprensione dettagliata delle esigenze del tuo materiale ti consente di scegliere il forno che fornirà risultati coerenti, affidabili e di successo.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Atmosfera vs. Vuoto | Scegli l'atmosfera per processi reattivi o prevenzione dell'ossidazione; il vuoto per materiali sensibili ad alta purezza, brasatura e sinterizzazione. |

| Temperatura Massima | Seleziona un forno con una classificazione superiore alla tua temperatura di processo più alta per garantire longevità ed evitare stress sui componenti. |

| Dimensioni e Capacità del Carico | Abbina il volume della camera o la dimensione del tubo alle dimensioni e alla massa delle parti per un throughput efficiente e un uso energetico ottimale. |

| Velocità di Riscaldamento e Raffreddamento | Considera le velocità richieste per processi come il raffreddamento rapido nei forni a vuoto o la ricottura lenta per prevenire shock termico. |

| Costo e Complessità | Bilancia il costo di capitale più elevato dei forni a vuoto rispetto ai costi operativi dei gas per i forni a atmosfera; considera le esigenze di manutenzione. |

Pronto a migliorare le capacità di trattamento termico del tuo laboratorio? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare precisamente i requisiti sperimentali unici. Sia che tu abbia bisogno di un controllo preciso dell'atmosfera, di ambienti a vuoto ad alta purezza o di soluzioni su misura per materiali come metalli reattivi o acciaio, possiamo aiutarti a ottenere risultati coerenti e affidabili. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come i nostri forni possono guidare avanti la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori