In sintesi, un forno a muffola è un forno ad alta temperatura che funziona riscaldando un campione all'interno di una camera isolata, o "muffola". Questo design isola intenzionalmente il materiale dagli elementi riscaldanti e da eventuali contaminanti atmosferici esterni. Il suo scopo principale è fornire un ambiente di riscaldamento estremamente uniforme e controllato, assicurando che il materiale non sia contaminato dai sottoprodotti della combustione o dal contatto diretto con la fonte di calore stessa.

La caratteristica distintiva di un forno a muffola non è solo la sua capacità di raggiungere alte temperature, ma il suo metodo di riscaldamento indiretto. Questa separazione tra la fonte di calore e il campione è ciò che garantisce la purezza del processo e l'uniformità della temperatura, rendendolo uno strumento indispensabile per applicazioni scientifiche e industriali sensibili.

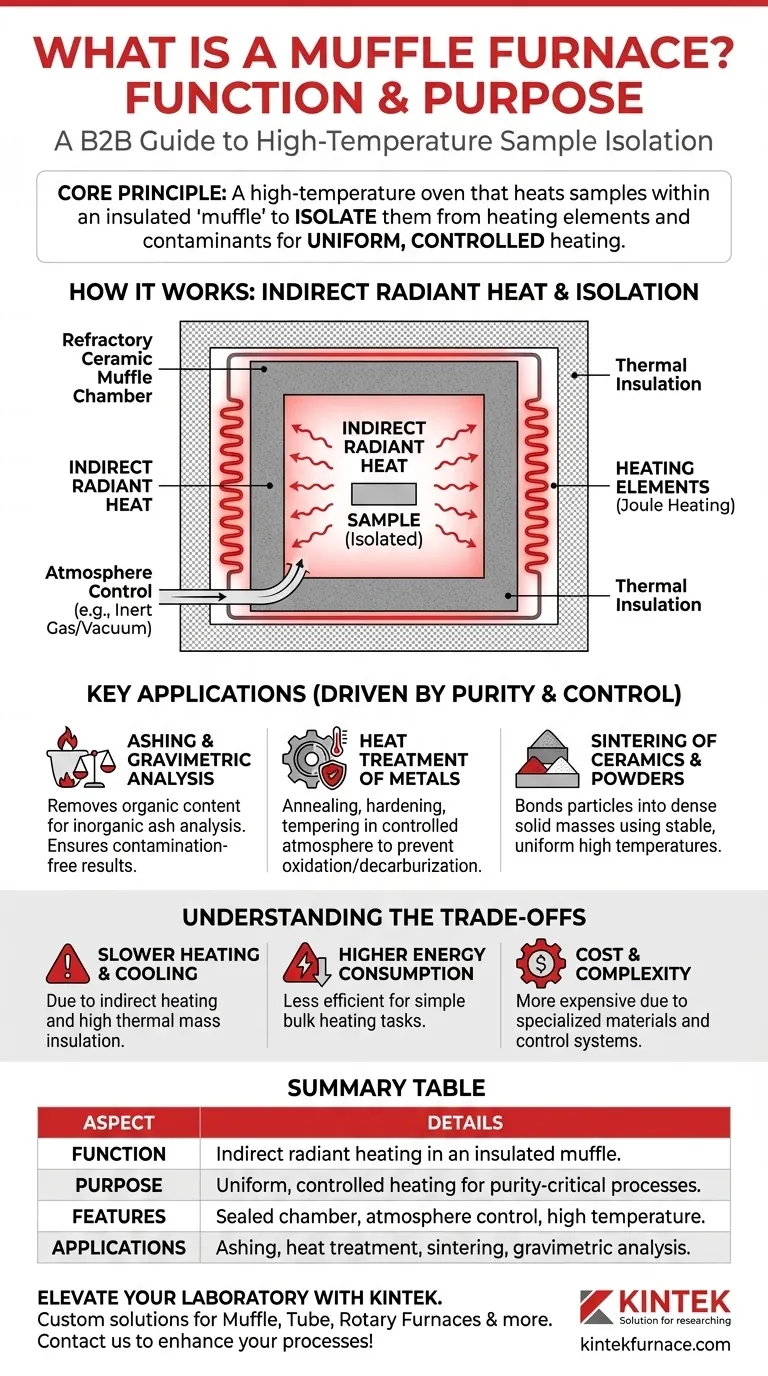

Il Principio Fondamentale: Isolamento e Uniformità

Il design di un forno a muffola è ingannevolmente semplice ma svolge una funzione critica. Comprendere la sua meccanica rivela perché viene scelto rispetto ad altri metodi di riscaldamento.

Come Funziona: Calore Radiante Indiretto

Un forno a muffola non espone il campione a una fiamma diretta o a bobine elettriche incandescenti. Invece, gli elementi riscaldanti (spesso utilizzando il riscaldamento Joule) riscaldano le pareti della camera interna.

Queste pareti della camera surriscaldate irradiano quindi energia termica uniformemente da tutte le direzioni verso il campione posto al centro. Questo riscaldamento indiretto e radiante è la chiave per il suo profilo di temperatura uniforme.

Il Ruolo della "Muffola"

Il termine "muffola" si riferisce all'involucro sigillato ad alta temperatura che contiene il campione. È tipicamente costruito con materiali ceramici refrattari che possono resistere a stress termici estremi.

Questa muffola agisce sia come radiatore di calore che come barriera protettiva, impedendo a gas, fuliggine o particelle dagli elementi riscaldanti di raggiungere e contaminare il campione.

Raggiungere Atmosfere Controllate

Poiché la muffola è una camera sigillata, consente un controllo preciso sull'atmosfera interna. La camera può essere inondata con un gas inerte come azoto o argon, oppure può essere creato il vuoto.

Questa capacità è essenziale per processi che richiedono un ambiente privo di ossigeno o un ambiente reattivo specifico, cosa impossibile in un forno in cui il campione è esposto a gas di combustione o all'aria aperta.

Applicazioni Chiave Guidate dalla Purezza e dal Controllo

Il design unico di un forno a muffola lo rende essenziale per applicazioni in cui l'integrità del materiale del campione è fondamentale.

Incenerimento e Analisi Gravimetrica

Nelle scienze ambientali e nei test sui materiali, l'incenerimento comporta la combustione di un campione per rimuovere tutto il contenuto organico, lasciando solo la cenere inorganica per l'analisi.

Un forno a muffola assicura che la cenere risultante sia priva di contaminanti, fornendo una misurazione accurata della composizione inorganica del campione.

Trattamento Termico dei Metalli

Processi come la ricottura, l'indurimento e la tempra dei metalli spesso richiedono cicli di temperatura precisi in un'atmosfera controllata per prevenire l'ossidazione o la decarburazione sulla superficie del metallo.

Il forno a muffola fornisce l'ambiente pulito e controllato necessario per ottenere proprietà metallurgiche specifiche senza reazioni superficiali indesiderabili.

Sinterizzazione di Ceramiche e Polveri

La sinterizzazione è il processo di formazione di una massa solida di materiale mediante calore e pressione senza fonderlo fino al punto di liquefazione.

Un forno a muffola fornisce le temperature elevate stabili e uniformi necessarie per legare polveri ceramiche o metalliche in un oggetto denso e coerente con proprietà prevedibili.

Comprendere i Compromessi

Sebbene potente, il forno a muffola non è sempre lo strumento migliore per ogni compito di riscaldamento. Il suo design comporta compromessi intrinseci.

Riscaldamento e Raffreddamento Più Lenti

Poiché si basa sul riscaldamento indiretto, un forno a muffola impiega generalmente più tempo per raggiungere la temperatura target rispetto a una fornace a fuoco diretto. La muffola isolata trattiene anche il calore, portando a periodi di raffreddamento più lenti.

Maggiore Consumo Energetico

Riscaldare l'intera massa termica della camera della muffola isolante è meno efficiente dal punto di vista energetico rispetto all'applicazione diretta del calore a un campione. Per semplici essiccazioni o compiti a bassa temperatura, può essere eccessivo.

Costo e Complessità

I materiali refrattari specializzati e i sistemi di controllo precisi rendono i forni a muffola più costosi e complessi rispetto ai forni da laboratorio standard o alle fornaci più semplici.

Scegliere la Scelta Giusta per il Tuo Obiettivo

La selezione dello strumento di riscaldamento corretto dipende interamente dalle tue esigenze di processo per purezza, atmosfera e uniformità della temperatura.

- Se il tuo obiettivo principale è la purezza analitica: Per applicazioni come l'incenerimento, l'analisi di tracce di metalli o la ricerca sui materiali, l'ambiente privo di contaminazione del forno a muffola è non negoziabile.

- Se il tuo obiettivo principale è il controllo dell'atmosfera: Per il trattamento termico di metalli sensibili, la sinterizzazione di materiali avanzati o l'esecuzione di reazioni in un ambiente inerte, il forno a muffola è l'unica scelta adatta.

- Se il tuo obiettivo principale è il riscaldamento di massa semplice: Per l'essiccazione di campioni, la polimerizzazione di rivestimenti o altre attività in cui la contaminazione non è un problema, un forno da laboratorio standard più efficiente dal punto di vista energetico e più veloce è lo strumento migliore.

In definitiva, un forno a muffola è la scelta definitiva ogni volta che l'integrità e la purezza del tuo materiale non possono essere compromesse dal processo di riscaldamento stesso.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione | Riscaldamento radiante indiretto in una camera isolata (muffola) per isolare i campioni dai contaminanti |

| Scopo Primario | Fornire riscaldamento uniforme e controllato per applicazioni critiche per la purezza come l'incenerimento e la sinterizzazione |

| Caratteristiche Chiave | Camera sigillata, controllo dell'atmosfera (gas inerte/vuoto), capacità ad alta temperatura |

| Applicazioni | Incenerimento, trattamento termico dei metalli, sinterizzazione delle ceramiche, analisi gravimetrica |

| Compromessi | Riscaldamento/raffreddamento più lenti, maggiore consumo energetico, costi più elevati rispetto ai forni standard |

Eleva le capacità del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori strumenti di precisione come Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per un riscaldamento senza contaminazioni e atmosfere controllate. Non lasciare che le impurità compromettano i tuoi risultati: contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi e promuovere l'innovazione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master